金型を組んでみて初めて分かる「干渉」や「反り」。この″組んでみないと分からない″部分を、3Dスキャンとソフトウェア上の仮想組付けで事前に見える化するのが、ATOS × ZEISS INSPECT によるバーチャルアセンブリです。

本稿では、金型立ち上げのどんな課題に効くのか、どのような手順で行うのか、どこまで精度を求めるべきか──といったポイントを、丸紅I-DIGIOグループ 製造ソリューションセグメント 製造ソリューション事業本部 計測製造ソリューション営業部 第二課の佐野 悠真が具体例を交えながら解説します。

金型製造の現場課題

――まず、金型立ち上げの現場で、どのような課題感があるのか教えてください。

佐野 金型の世界では、どの現場に行っても似たような悩みを伺います。たとえば、「CADどおりに加工したはずなのに、実際に組んでみるとどこかで干渉する」「トライしてみないと『バリ』『ヒケ』『反り』の出方がわからない」といった声です。図面や寸法検査だけでは、「面全体の当たり」「隙間」「反り」といった要素までは見えにくいですよね。

ところが、実際にはこの″見えない部分″が、立ち上げ不良やトラブルの原因になっているケースが少なくありません。こうした見えない不良を事前に潰すための手段として、私たちがご提案しているのが、3Dスキャナ「ATOS」と検査ソフト「ZEISS INSPECT」を組み合わせたバーチャルアセンブリです。

バーチャルアセンブリが注目される理由

――そうした課題に対して、「バーチャルアセンブリ」というキーワードが出てきましたが、これは具体的にどのようなものなのでしょうか。

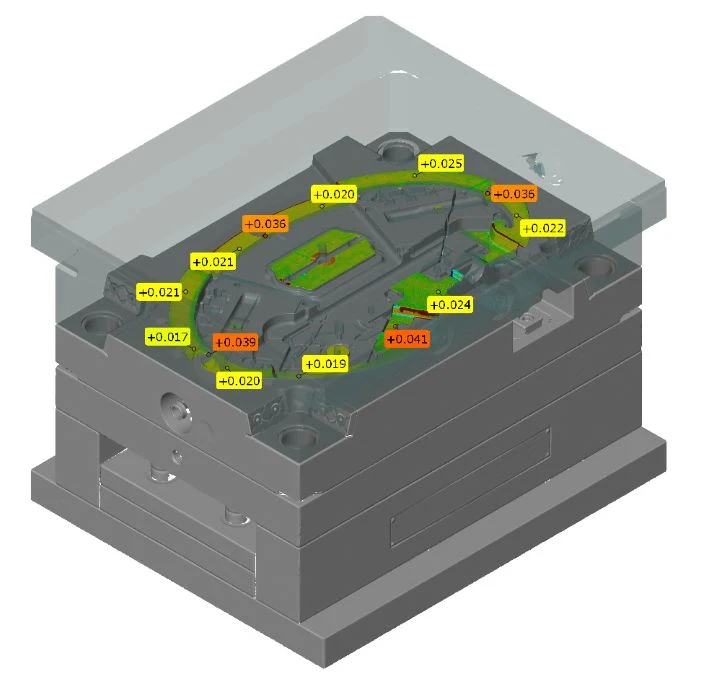

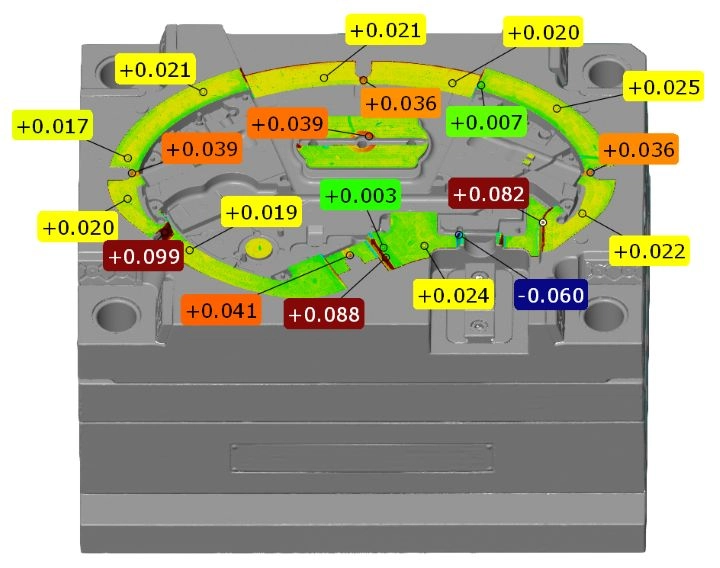

佐野 バーチャルアセンブリとは簡単にいうと、金型パーツや成形品を3Dスキャンして、そのデータをソフトウェア上で仮想的に組み立ててみる技術です。3Dスキャナ ATOS で取得した高精度の3Dデータを ZEISS INSPECT に取り込み、画面上で次のような確認ができます。

- 金型パーツ同士の干渉・ガタ・クリアランス

- 成形品と金型の面当たり・抜き勾配の状態

つまり、実物を組んだあとで「当たっていた」「隙間が空いていた」と気づくのではなく、加工前に結果を予測し、対策したうえで現物を作る。ここがバーチャルアセンブリの狙いです。

ATOSがバーチャルアセンブリに向いている理由

――実際にバーチャルアセンブリを行うには、3Dスキャナの性能が重要になりそうです。その中で、なぜATOS が向いているのでしょうか。

佐野 バーチャルアセンブリの精度は、そのままスキャンデータの品質に直結します。

金型用途では、特に以下の点が重要です。

- 高精度・高分解能

微小R、入れ子部、スライド面など、組付けに効く領域を正確に捉えられること。 - 複雑形状への対応力

深溝や曲面が多い金型でも、安定して点群が取れること。 - 複数方向スキャンの高精度合成

大型金型、深いキャビティでも歪みなく一体形状として再現できること。

ATOSは、上記の条件を満たす3Dスキャナとして、世界中の金型・自動車メーカーで採用されています。具体的には、

- 高精度 / 高速測定 / 高品質ポリゴン

- 金型特有の複雑形状にも強い

- ロボットや回転テーブルによる自動測定への展開

といった特徴から、バーチャルアセンブリの″データ取得″に最適なツールです。

――据え付けが難しい大型金型など、すべてを ATOS だけでカバーするのは難しい場面もあると思います。そういった現場では、どのように使い分けるのでしょうか。

佐野 現場で手軽に測定・スキャンが行えるハンディタイプの「T-SCAN hawk 2」も取り扱っており、現場環境やワークサイズに応じた柔軟な計測が可能です。

T-SCAN hawk 2との使い分けとしては、たとえば「現場据え付け状態の大型金型」、「摩耗状態の把握」など、製造現場でATOSの設置が難しいケースがあります。そういった場合には、ハンディタイプの T-SCAN hawk 2 を併用することで、「とりあえず現場の実物をその場でスキャンして、組付け状態を確認する」といった機動性の高い運用が可能になります。使い分けの目安としては、

- ATOS

- μmオーダーの精度が必要な面当たり評価・品質管理

- 自動測定・量産ラインでの反復測定

- T-SCAN hawk 2

- 据え付け状態の大型金型・現場での部分測定

- 摩耗や変形の″ざっくり把握″や、現場での一次切り分け

というイメージです。

ZEISS INSPECT で行うバーチャルアセンブリの流れ

――3Dスキャナでデータを取ったあと、ソフトウェア上ではどのような手順でバーチャルアセンブリを行うのでしょうか。

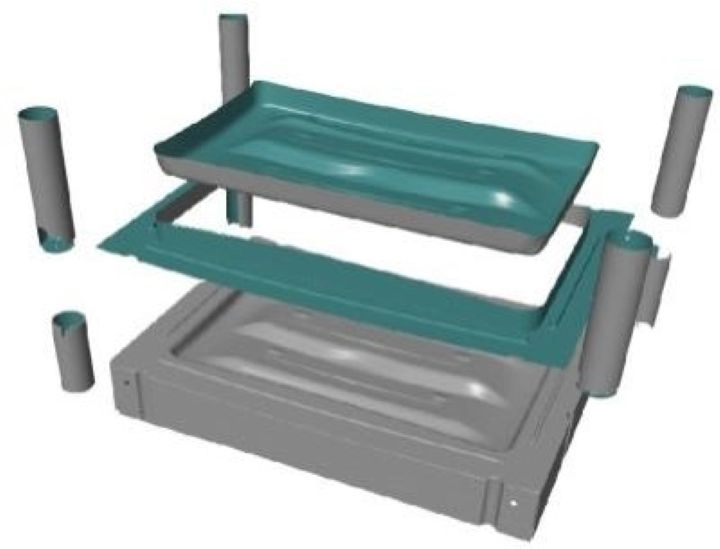

佐野 バーチャルアセンブリの流れとして、「現物基準での組付け」、「CAD基準での組付け」2通りの方法があります。

まず現物基準の流れとしては以下の3ステップで評価をします。

- 実際の部品・金型を実機で組み付けた状態で測定する。

- 組付けたものを分解して各部品単体を測定する。

- 得られた測定データ同士を、ATOS ソフト上で組付け状態として再現し、隙間や干渉などを評価する。

イメージとしては、一度現物を組み立ててから、その状態をソフトで再現・評価する流れです。これにより、上型・下型・部品同士の隙間検査などを、実機と同じ状態で再現できます。

CAD基準の流れ(CAD基準)

――現物を基準にした方法とは別に、CAD を基準にしたやり方もあるとのことですが、その違いを教えてください。

佐野 現物を組み付けなくても、CAD+測定データだけで組付け状態を仮想的に作る方法について説明します。

- アセンブリ状態の3D CAD(または組付け座標系付きCAD)をソフトに読み込む。

- 各部品の測定データ(STL)をインポートする。

- 測定データをCADや他部品に対して位置合わせ(事前位置合わせ・ベストフィット等)する。

- ソフト上で再現された組付け状態を使い、クリアランスや形状偏差をカラーマップ等で評価する。

現物基準では、実際の組付けた状態を再現できるため、上型、下型、部品同士の隙間検査等を実施することができます。CAD基準では、測定データがあれば実施できます。そのため、別工場や他社で作成している金型や部品の組付け検査をしたい場合に、測定データを入手しアセンブリされたCADと位置を合わせることにより組付け状態を再現できます。

金型製造でどこが良くなるのか ― 具体的な改善ポイント

――バーチャルアセンブリを導入することで、金型製造の現場では具体的にどのような改善が期待できるのでしょうか。

佐野 大きく3つのポイントがあります。

一つはトライ回数・立ち上げ時間の削減です。従来は、「試作 → 組付け確認 → 不具合発生 → 手直し → 再トライ…」というサイクルを何度も繰り返すのが一般的でした。バーチャルアセンブリを導入すると、「事前に″どこが当たるか″″どれくらい削れば良いか″を把握してから加工・修正」、「1~2回のトライで立ち上げ完了」といったケースが増えます。結果として、トライ工数・段取り時間・材料費の削減につながります。

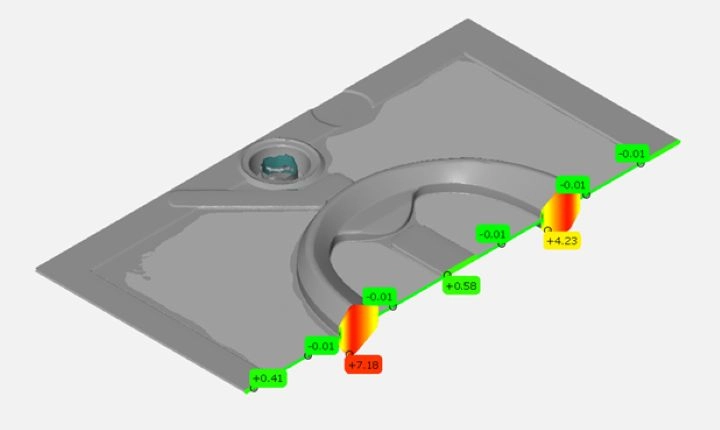

二つ目は金型改造・修理の判断精度向上です。たとえば、「成形不良(バリ、ヒケ、変形)が出た製品をスキャン」、「既存金型と製品の関係を、バーチャルアセンブリで可視化」これにより、「どの面をどれだけ修正すべきか」、「収縮・反りの影響をどこまで見込むべきか」といった判断が、″勘と経験″から″データに基づく判断″へと変わります。

三つ目は多数個取り・複数キャビティ間のばらつき管理です。複数キャビティを持つ金型では、キャビティごとの″微妙な違い″が品質ばらつきの原因になることがあります。そこで、「各キャビティの金型・製品をスキャン」、「ZEISS INSPECT上で同一条件で比較」、「バーチャルアセンブリを通じて”どのキャビだけ反りや当たりが強いか”を特定」という流れを取ることで、問題のキャビのみピンポイントで修正するといった、合理的なメンテナンスが可能です。

また、プレス・鋳造・射出成型のアプリケーションの違いでうれしさも変わってきます。

- プレス

バーチャル上の型合わせ(ダイポッティングのデジタル化)や絞り→中間工程→仕上げの工程間をスキャンし、工程間の不良を可視化できるためパネルと型の干渉を定量評価 - 鋳造・射出成型

型同士の組付け状態を確認することで、当たりの強弱やクリアランスを可視化し、バリ、干渉具合、面合わせを事前に可視化。成形前の肉厚を事前に予測し、想定外の不良を未然防止

システム選定のポイント ― どのレベルの「見え方」まで求めるか

――とはいえ、いきなりフルスペックで導入するのは難しい会社も多いと思います。システム選定の際には、どのようなポイントを押さえておくべきでしょうか。

佐野 バーチャルアセンブリと一口に言っても、目的によって必要な精度・ツールのレベルが変わります。「ざっくり干渉有無だけ見たい」のか「μmオーダーで面当たりまで評価したい」のかで、必要なツール性能は変わります。

- おおまかな組付け確認が目的

ハンディスキャナ T-SCAN hawk 2+ZEISS INSPECTによる簡易アセンブリ - 金型の品質管理まで行いたい

ATOSの高精度スキャナ+ZEISS INSPECTによる詳細解析

目的と必要精度を最初に整理したうえで、「どの範囲を3Dで″見える化″したいか」から機種・構成を選ぶことが、投資対効果を最大化するポイントです。

バーチャルアセンブリで「立ち上げの不確実性」を減らす

――最後に、バーチャルアセンブリに興味を持った読者に向けて、メッセージやアドバイスがあればお願いします。

佐野 金型・成形品の不具合の多くは、組付けて初めて見える現象です。

ATOS と ZEISS INSPECT を用いたバーチャルアセンブリにより、この「組んでみないとわからない」を、事前にソフトウェア上で可視化・定量化できます。その結果として、以下のような効果が期待できます。

- トライ回数削減

- 加工判断のスピードアップ

- 多数個取り・複数キャビ間のばらつき管理

丸紅I-DIGIO グループ 製造ソリューションセグメントでは、ATOS・T Scan hawk2・ZEISS INSPECTをはじめとした3D計測ソリューションの導入から、バーチャルアセンブリのワークフロー設計、社内展開まで一貫してご支援が可能です。「自社金型でバーチャルアセンブリを試してみたい」、「どの機種・構成が自社の精度・ワークサイズに合うか相談したい」といったご要望があれば、ぜひお気軽にお問い合わせください。

本記事に関連する資料のダウンロード

3Dスキャナ(三次元測定機)の製品資料がダウンロードいただけます