クルマづくりを陰で支える「金型保全」という仕事

私たちが何気なく乗っている自動車。そのボディや部品は「金型(かながた)」を使って成形されています。

そしてその金型は、一度つくったら終わりではありません。何度も何度も使われるうちに、少しずつ摩耗し、傷つき、形が崩れていきます。

その「くたびれた」金型を直し、再び正確に製品がつくれる状態に戻す仕事――それが「金型保全」です。

自動車の品質を守るうえで欠かすことのできない、とても重要な仕事ですが、現場では今、深刻な課題に直面しています。

・金型の点数が増加している

・生産数が増加している

・それに対して、金型を直すための加工能力が追いついていない

実際に、ある自動車関連メーカーでは、金型保全のための加工能力が「常に足りない」状態に陥っていました。その問題への対策として導入されたのが、CAMソフトウェア「NCBrain(エヌシーブレイン)」と、3Dスキャナ「ATOS(エイトス)」です。これらを組み合わせることで金型保全にかかる加工時間は大幅に短縮され、現場の働き方そのものが変わりました。

本稿では、その工場での取り組みをもとに、NCBrainとATOSとの連携による金型保全業務の改善について、お伝えします。

月に「数百時間」は足りない ~追いつかない金型保全の現実~

問題が表面化したのは2020年ごろでした。自動車の生産数が増え、それに伴って金型の保全回数も急激に増加していました。しかし、加工設備の台数や人員は容易には増やせません。結果として、工場では次のような状況に陥っていました。

・加工機の能力に対して「約140%」の負荷

本来100時間分の仕事が限界の設備に、140時間分の仕事が押し寄せているイメージ

・休日出勤、夜間の無人加工で「穴埋め」

それでも追いつかない分は外部協力会社に依頼

現場では、少しでも改善しようと、段取りの見直しや新しい刃具(工具)の導入など、さまざまな工夫を積み重ねていました。しかし「140%の負荷」という大きな壁を前に、いわゆる“小手先の改善”では限界が見えてきます。

そこで出てきた結論が、「NCの加工プログラムそのものを、根本から見直さなければいけない」というものでした。この「プログラムの作り方を変える」という発想こそが、NCBrain 導入検討の出発点になりました。

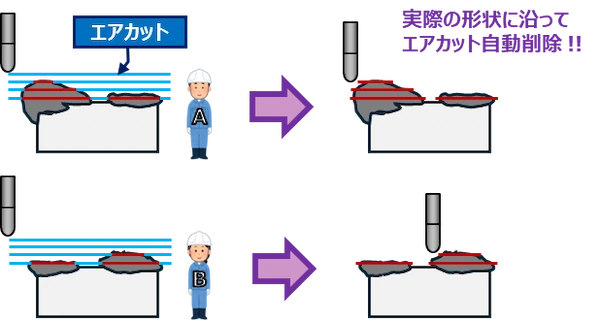

最大のムダ「エアカット」にメス ~NCBrainが狙ったもの~

金型保全の現場では、摩耗した部位を溶接で盛り足し(肉盛り)、それを削って元の形状に戻す、という作業が行われています。ここで問題になるのが「どれくらい盛られているか」のばらつきです。

・溶接量は作業者によって少しずつ違う

・どこがどれだけ盛られているか、正確には分からない

・そのため、「多めに盛られている前提」で加工プログラム(切削経路)をつくる

結果として、実際には何も盛られていない「空間」を刃具が延々と走る、「エアカット」と呼ばれる“空振り”の時間が大量に発生していました。

エアカット=削るものがないのに、刃具だけが動いている時間。つまり、機械を動かしているのに一切成果が出ていない、最大級のムダです。このムダの排除に効いたのがNCBrainです。

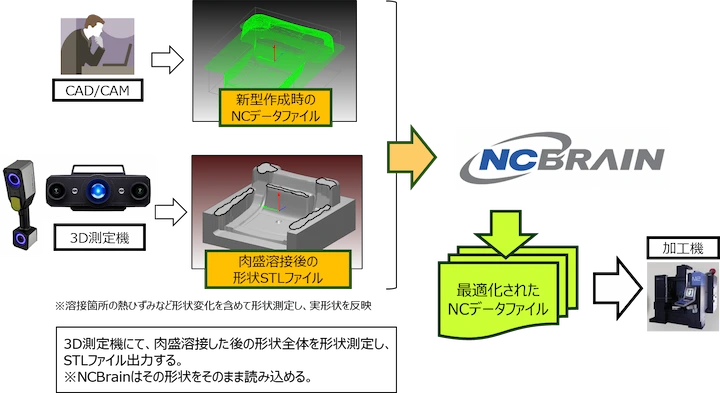

・NCBrainは、既存のNC加工プログラムを「自動編集」し、無駄な動きを賢く削除するソフトウェア

・ATOSと組み合わせると、ATOSで測定した「実際の溶接形状」の3Dデータをそのまま取り込み

「実際に加工すべき部位」だけを削る、最適な加工パスを自動でつくれる

つまり、これまで“想定”で多めに見積もっていた部分を、「実測データ」に基づいて緻密に削ることができるようになったのです。

導入検討の段階では、丸紅I-DIGIOの担当者が工場を訪問し、実際の加工を想定したデモを実施しました。

現場の作業者は、自分たちがこれまで手作業で時間をかけて直していたプログラムが、目の前で自動的に、しかも理にかなった形に整えられていく様子を見て、「これは現場で本当に使える」と確信されました。

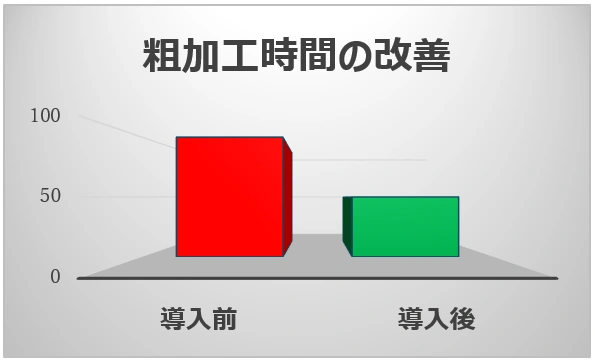

一番効いたのは「粗加工」 ~エアカットだらけの工程が一変~

NCBrain導入の効果が、最も分かりやすい形で現れたのが「粗加工」の工程です。

粗加工とは:

・溶接で盛り上がった部分を、大まかに削り落とす最初の工程

・形状を大雑把に整えるため、刃具の動きも大きく、時間もかかる

・そのぶん「エアカット」も一番多く発生しやすい

NCBrainを導入し、エアカットを極力排除した加工パスに置き換えた結果、この粗加工の加工時間は従来比で約20%短縮されました。

「20%」という数字だけを見ると、そこまで大きく感じないかもしれません。しかし、もともと数時間〜十数時間単位でかかっている工程が対象です。

・金型部品1個あたり数時間の短縮

・金型点数は膨大

・毎日、毎月と積み上がると「月に数百時間」の加工能力の改善につながる

“140%の負荷”という、にっちもさっちもいかない状態から抜け出す、大きな一歩になりました。

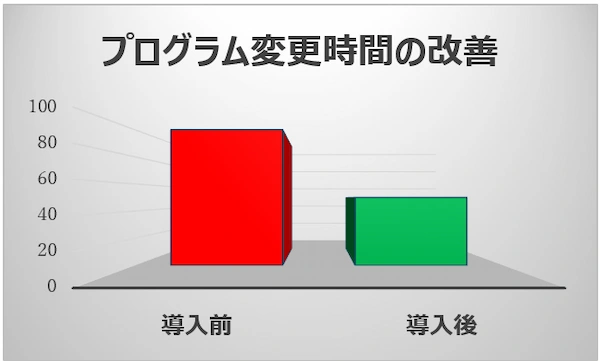

作業現場を行ったり来たりしない世界へ ~プログラム編集時間は「半分以下」に~

NCBrainとATOSの連携は、加工そのものだけでなく、「プログラムを準備する人」の働き方も大きく変えました。

導入前のやり方

①現場に行って、金型の溶接状態を目視で確認

②「このあたりが盛られている」「ここは深めに」など、目と感覚で状況を把握

③そのイメージを持ち帰り、加工プログラムを手作業で編集

④必要に応じて、再度現場で確認し、修正……

このように、現場と事務所を何度も行き来しなければならず、時間も手間もかかる作業でした。

導入後のやり方

①ATOSで測定した金型の3Dデータを取得

②そのデータをNCBrain上で読み込み、画面上で金型の状態を自動で正確に再現

③そのままNCBrainで最適な加工パスを自動生成

つまり、「現場に行かなくても、パソコン画面の中で“本物そっくり”の金型状態を見ながらプログラムをつくれる」ようになったのです。

その結果、

・プログラム作成にかかる時間は、従来のおおよそ半分以下

・現場確認の“往復”がなくなり、本来の業務に集中可能

・作業者の負担が減り、より付加価値の高い仕事に時間を振り向けられる

といった効果が生まれました。

「高精度な目」と「賢い頭脳」 ~ATOS × NCBrainが生む相乗効果~

この取り組みの本質は、「ATOS単体でも、またNCBrain単体でも出せない成果を、組み合わせることで実現している」という点にあります。

・ATOS:金型の表面を高精度にスキャンし、信頼性の高い3Dデータを提供する「高精度な目」

・NCBrain:その3Dデータをもとに、刃具の負荷まで計算しながら、無駄のない加工パスを自動生成する「賢い頭脳」

この連携によって得られているのは、単なる時間短縮だけではありません。

① 品質の向上

NCBrainは、刃具にかかる負荷を計算しながら、切削速度(送り)を自動で調整します。

・刃具に無理をさせない

・振動やビビりを抑え、加工面の荒れを防ぐ

・その結果、後工程の手仕上げ作業が大幅に減る

「削る段階の品質」が上がることで、後ろの工程も楽になり、全体としての品質安定に寄与しています。

② 安全性・安定稼働の向上

無理な条件で削れば、刃具が欠けたり折れたりするリスクが高まります。NCBrainはそのリスクを抑え、刃具の破損トラブルを大きく減らしました。

・設備の突発停止が減る

・作業者の安全確保にもつながる

・刃具の寿命が延び、工具費も削減

このように、ATOSとNCBrainの連携は、「時間」「品質」「安全」という製造業にとって最も重要な3要素すべてを、同時に底上げしているのです。

時間削減の“裏側”で起きていたこと ~品質・原価への静かなインパクト~

導入当初、この工場でのNCBrain導入のメインとなる目的は、「安全面」と「生産面」を改善することでした。しかし運用を重ねるうちに、現場では次のような効果も見えてきました。

・刃具破損の激減

・原因調査や再発防止対策のための会議・報告書作成といった“見えない工数”が不要に

・刃具寿命が延び、工具費が削減

・後工程の手仕上げが減り、品質のバラツキが小さくなる

・手直しや再加工が減ることで、トータルの原価も低減

つまり、「1つの工程の時間短縮」が、「品質」「原価」「働き方」にまで波及していった

ということです。NCBrainの導入は、単なる“加工時間の短縮ツール”にとどまらず、製造プロセス全体を少しずつ良い方向に押し上げていく“起点”となりました。

システムは「入れて終わり」ではない ~NCBrain導入とその後の支援~

高度なシステムであればあるほど、導入時には不安がつきまといます。

・本当に現場で使いこなせるのか

・既存の刃具や設備と、きちんとなじむのか

・トラブルが起きたときに、すぐ相談できるのか

この工場では、NCBrainの導入にあたり、丸紅I-DIGIOが伴走型でサポートを提供しました。

・現場の加工条件や刃具構成に合わせた立ち上げ支援

・実際の加工を想定したサンプルや検証のサポート

・導入後も、新しい刃具を試す際の設定相談などに、迅速に対応

工場のご担当者からは、

・「ストレスなく、スムーズに導入できた」

・「導入後も、相談しやすい体制があることが安心材料になっている」

という評価が寄せられています。

製造現場向けのソリューションは、「買って終わり」では意味をなしません。使いこなされて初めて、本当の価値を発揮します。

丸紅I-DIGIOは、その「使いこなす」までを含めて支援するパートナーとして、NCBrainの運用を支えています。

その先に見据える「完全自動化」とAI活用 ~終わりなき改善へ~

NCBrainとATOSの連携によって、金型保全の高効率化は大きく前進しました。しかし、現場の改善の歩みは、ここで終わりではありません。改善の範囲をさらに拡張し、開先加工からロボットレーザー肉盛り、後加工までの完全自動化を見据えています。

・ATOSで測定した高精度な3Dデータ

・Tebisによる効率的なNCデータ作成

・NCBrainが持つ加工ノウハウ

ノウハウの蓄積に伴うAI活用への取組みを経て、人が介在しなくても最適な加工プログラムが自動生成される世界へ。もしそれが実現すれば、現場の担当者は、

・プログラム作成・修正といった“ルーティンワーク”から解放され

・改善や新しい工法の検討など、より創造的な仕事に集中できる

ようになります。

工場全体の生産性は、今とは比べものにならないレベルまで高まっていくでしょう。金型保全の現場は、まだまだ進化の途中にあります。

NCBrainとATOSの連携は、その進化を一段押し上げる、重要な一歩なのです。

「3Dスキャナ/NCデータ最適化システムNCBrain」

お役立ち資料

本記事に関するお役立ち資料をダウンロードいただけます。