製造現場では、設計や生産の効率化、コスト削減など、さまざまな課題への対応が求められています。こうしたなか、現物から高精度な3Dデータを取得し、業務改善に活かすリバースエンジニアリングが注目されています。

本稿では、ATOSやT-Scan hawk2、Tebisなどの最新ツールを活用したリバースエンジニアリングの基礎と実践ポイントについて、丸紅I-DIGIOグループ 製造ソリューションセグメント 製造ソリューション事業本部 計測製造ソリューション営業部 第二課 上木原 裕依が分かりやすく解説します。

リバースエンジニアリングの基本と考え方

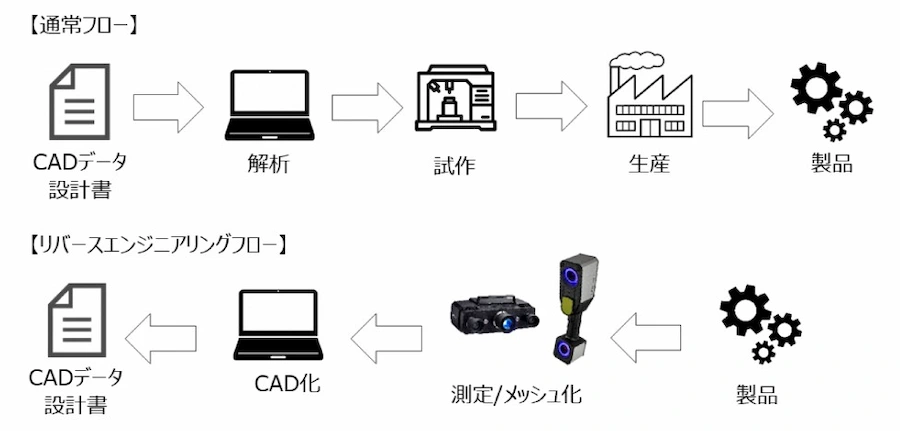

世の中のモノは「設計→解析→試作→生産→製品」の流れに沿って生まれます。リバースエンジニアリングとはその逆を行うことで、3Dスキャナで測定された現物モデルの測定データをCADデータに変換する作業のことです。

リバースエンジニアリングが注目される背景

ビジネス環境の変化が激しい現代では製品設計のリードタイム削減、原価低減、品質安定等企業は様々な課題を抱え、業務改善に迫られています。その解決策として注目されているのがリバースエンジニアリングです。製造業におけるリバースエンジニアリングの主な業務改善効果は以下の通りです。

- リードタイム短縮

「形状起こし→試作→手直し→再測定」の手戻りを一括削減、リードタイムを短縮 - 金型保管コストの削減

金型のデジタル化で物理保管を廃止 - スピーディーな受注対応

生産可否の即時判断と納期提示で、機会損失を防止 - 品質の安定・可視化

3DCADベースの自動測定+3Dスキャナで、検査時間の短縮かつミスを低減

リバースエンジニアリングに用いるツールと役割

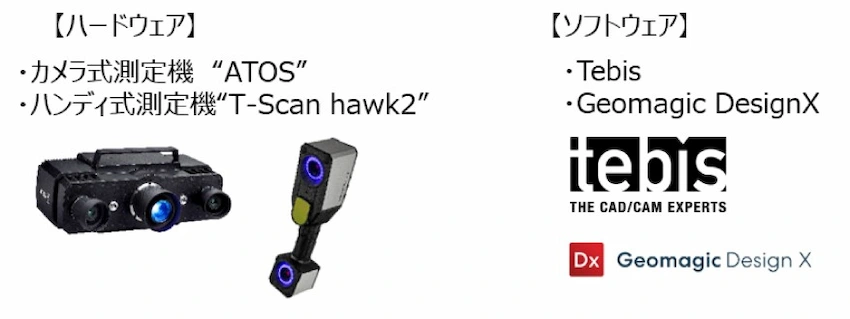

一般的にリバースエンジニアリングを行う際には3DスキャナやCTスキャン等データを取得するための“ハードウェア”と、取得した点群データをCADサーフェスへ変換するための“ソフトウェア”が必要となります。

リバースエンジニアリングの進め方(フロー)

実務での進め方を、6つのステップに分けて分かりやすく整理します。

- 3Dスキャン(ツール:ATOS)

3Dスキャナで対象物を高精度に3Dデータ化 - 3DCAD化 (ツール:Tebis、Geomagic DesignX)

リバースエンジニアリングソフトで3Dデータ(STL)にサーフェスを構築 - 仕様の再定義

必要が有れば、寸法・幾何公差・自由曲面を再定義 - 製造・検査

金型:3D CAD化により、必要時のみ切削・粉末造形+後加工で都度製作し、物理金型を廃止 - 製品:加工用NCデータ作成や自動測定プログラムに展開し、そのまま量産へ

出来栄えの可視化 - 3Dスキャナを使用して、全体形状で品質を保証(ATOS 5/面精度±0.008[MV700])

どのような計測機やソフトウェアが適しているかは、データ品質をどこまで求めるかに依存します。当社が取り扱うCarl ZEISS GOM Metrology社のATOSシリーズは主に以下の理由で世界各国のお客様に選ばれています。

ATOSが選ばれる理由

ATOSが採用される際に評価されやすい観点をまとめます。

- 高精度/高速測定/高品質データ

- 複雑形状、微細形状の高い再現性

- 自動化

- 導入実績

- 無償検査ソフトウェア

また、カメラ式のATOSの他にハンディ式のT-Scan hawk2も取り扱っています。ハンディスキャナとしてトップレベルの精度を有していること、優れた作業性から現場で多数採用されています。

活用事例その1:図面・CAD不在部品の再生産

様々な要因により、紙図面や3Dデータがないという事象は少なくありません。補給需要に備えた金型の保管や、手測定→試作→手直しの繰り返しで膨らむコストは多くのお客様の共通課題です。その負担をATOSとリバースエンジニアリングソフトを使ってデジタルに置き換えることで、短納期・高品質・低コストを実現できます。

たとえば、設計図に沿って製作された後、職人によって手修正を加えながら完成する金型は以下の課題を抱えています。

- 最終調整後の金型の3Dデータが残っておらず、一から再製作する必要がある。

- 金型の保管スペースが逼迫している。

- 下請法の改正により金型保管に関する法的リスクがある。

金型をリバースする際の主な効果

再製作・保管・法対応の3つの観点から、得られる効果を整理します。

- 保管データを活用し、最短リードタイムで金型の再製作が可能。

- デジタル保管により物理スペースの確保が不要。

- 保管費用の削減(倉庫費用、維持費用)

- 法的リスクの回避

デジタル保管というと、STLデータの保管でも良いのでは?と疑問に思われるかもしれません。しかし、STLデータはCADデータと比較して人的工数がかからない分、金型を起こしたい時に起こせない可能性があります。

データ保管形式の整理(メリット/デメリット)

目的に応じて最適な保管形式(STL/CAD)を判断するための視点をまとめます。

| 保管データ | STLデータ | CADデータ |

|---|---|---|

| メリット | 測定データ(点群)すぐにSTL化できるため、人的工数がかからない | ・どのようなCADにも対応可能 ・高品質な型製作が可能 |

| デメリット | ・使用するCAMによって、STLが読み込めない場合がある ・高品質な型製作が難しい | ・CAD化のための人的工数が必要 |

金型をデータとして残すことがゴールではなく、何のためにデータを残すのかを考えリバースに取り組むことが重要です。なお、ATOSはデータ再現性が優れているため、スムーズなCADデータ作成が可能です。

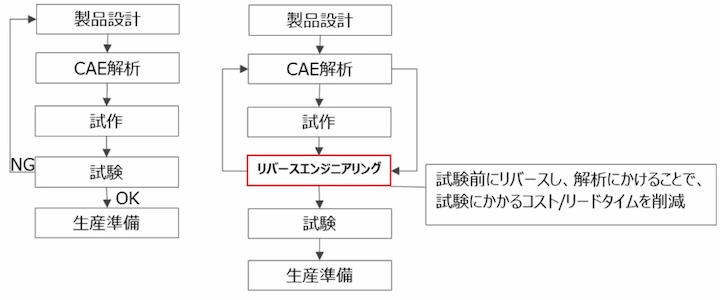

活用事例その2:CAE解析への展開

CAE解析は試作品の性能評価を行う前にコンピュータ上で解析することで、試作費用の削減・開発期間短縮・設計の最適化等の効果があります。ここにリバースエンジニアリングが加わることで、さらに効果を享受できます。

- 上流工程での検討が加速する

- これまで知りえなかった他社製品の研究が可能となる

- 不具合品の早期改善が可能となる

面貼り手法の使い分け(手動/自動)

また、リバースソフトの機能には大きく分けて“手動面貼り”と“自動面貼り”があります。それぞれの特徴は以下の通りです。

| 特長 | 手動面貼り / Tebis | 自動面貼り / Geomagic DesignX |

|---|---|---|

| 適応 範囲 | 金型などの自由形状をリバースするのに優れている | 部品などの幾何形状をリバースするのに優れている |

| 作業 工数 | 自動面貼りソフトと比べて、部品などの幾何形状に工数はかかるが金型などの自由形状を含むリバースに関しては同等以上の工数でできる | ・部品などに関して、自動でリバース可能なので工数を少なくできる ・金型などの自由形状は自動面貼りした後、修正/調整が必要 |

| 品質 | CADの面構成を意図した形でリバースできるので、リバースした後のCAD編集や実加工に最適 | STLに対する精度は高いが、CADの面構成は細かく、面間段差/折れも発生するので、短期間でリバースしたいときに最適 |

| 最適 案件 | ・金型などの自由形状を多く含むものをリバースしたい ・リバース後、CAD編集や実加工まで行いたい ・リバースの品質を上げてCAE解析の精度向上でトライアウト回数を削減したい | ・部品などの幾何形状が多い ・とにかく素早くリバースしたい ・解析などで使用したい。CAD編集や実加工までは使用しない |

CAE解析のために最適なのは自動面貼り機能があるリバースソフトということがわかります。このように、リバースしたい製品の形状や目的によって、最適なソフトウェアの選定を行いましょう。

リバースエンジニアリングを進めるうえでの留意点

ぼやけた写真から正確な設計図を起こすのが難しいのと同様に、粗い3Dスキャンデータから正確なCAD形状を作るのは困難です。

低品質データが不向きな理由

低品質データがリバースエンジニアリングに不向きな理由については、主に以下の点が挙げられます。

- 精度不足

寸法誤差や歪みがあると、穴位置・面間距離・勾配などが正しく再現できず、組付け不良や干渉の原因になります - 解像度不足

小さな面取り、R、溝、文字、鋭いエッジが潰れて、設計意図を読み取れません - データ欠損・ノイズ

穴や薄肉部、反射面で点群に欠けやザラつきが出ると、面貼りで穴埋め・推測が増え、形状が“当てずっぽう”になります - データ合成精度不足

複数方向のスキャンを正しく合成できないと、全体の歪み、段差が出ます - ポリゴン化不良

部分的に粗い/細かい点群が混在すると、滑らかなNURBSやソリッド化が不安定になります

業務改善の目的でリバースエンジニアリングを導入してもデータ品質によりかえって工数が増加し、期待したメリットを実感できない場合は少なくありません。

低品質データによる影響

低品質データがもたらす影響を、工数・精度・納期の観点で整理します。

- CAD化の手戻り

- 工数の大幅な増加

- 公差を満たせないため、金型/治具/量産部品が不適合となる

- 試作の再作成や現物合わせが増え、コストとリードタイムが悪化

失敗しないためには、要求精度や形状に合わせて十分なスペックの3Dスキャナを選定することが重要です。

丸紅I-DIGIOグループ 製造ソリューションセグメントが提供するリバースエンジニアリング支援

ここまで、リバースエンジニアリングの活用とメリットについて紹介してきました。リバースエンジニアリングには元となる「正確なデータ」を使用することが大前提で、品質の悪い3Dスキャンデータは無駄な推測と修正が増え、精度・納期・コストにおいて期待する効果を得ることができません。

当社では、幅広い種類の3Dスキャナとリバースエンジニアリングソフトを20年以上取り扱っており、数多くの導入支援実績があります。リバースエンジニアリングのご検討や、3Dデータ品質に関するお悩みがありましたら、お気軽に相談ください。

「3Dスキャナ/CADCAMソフトウェアTebis」役立ち資料

本記事に関するお役立ち資料をダウンロードいただけます。