インクジェット3Dプリンターとは

はじめに、インクジェット方式の3Dプリンターの基本原理や歴史について解説します。

インクジェット3Dプリンターの歴史

3Dプリンターの歴史は比較的古く、基礎となる技術が開発されたのは1980年代です。1987年にはアメリカで光造形法の特許が取得され、1988年にはFDM方式の特許がストラタシス社の創業者によって取得されるなどして実用化が進み、現在の普及につながっています。

なお、FDM方式の3Dプリンターについては以下のページで詳しく解説しています。

インクジェット方式の3Dプリンターについては、1990年代にいくつかの企業で開発され、1999年にオフィス対応の3Dプリンターとして初めて発売されました。

当時、高精度の3Dプリンターは光造形方式が主流でしたが、機械自体が大きく操作が難しかったため、よりコンパクトで使いやすい3Dプリンターのニーズが高まり、光造形方式クラスの精度を出せるインクジェット方式の3Dプリンターの開発が進められたという歴史的な背景があります。

初期のインクジェット方式の3Dプリンターは、熱で硬化するワックスという材料しか使用できませんでしたが、その後、紫外線硬化樹脂を吐出できるようになり、さらに石膏材料も使用できるように進化しました。

インクジェット3Dプリンターの特徴

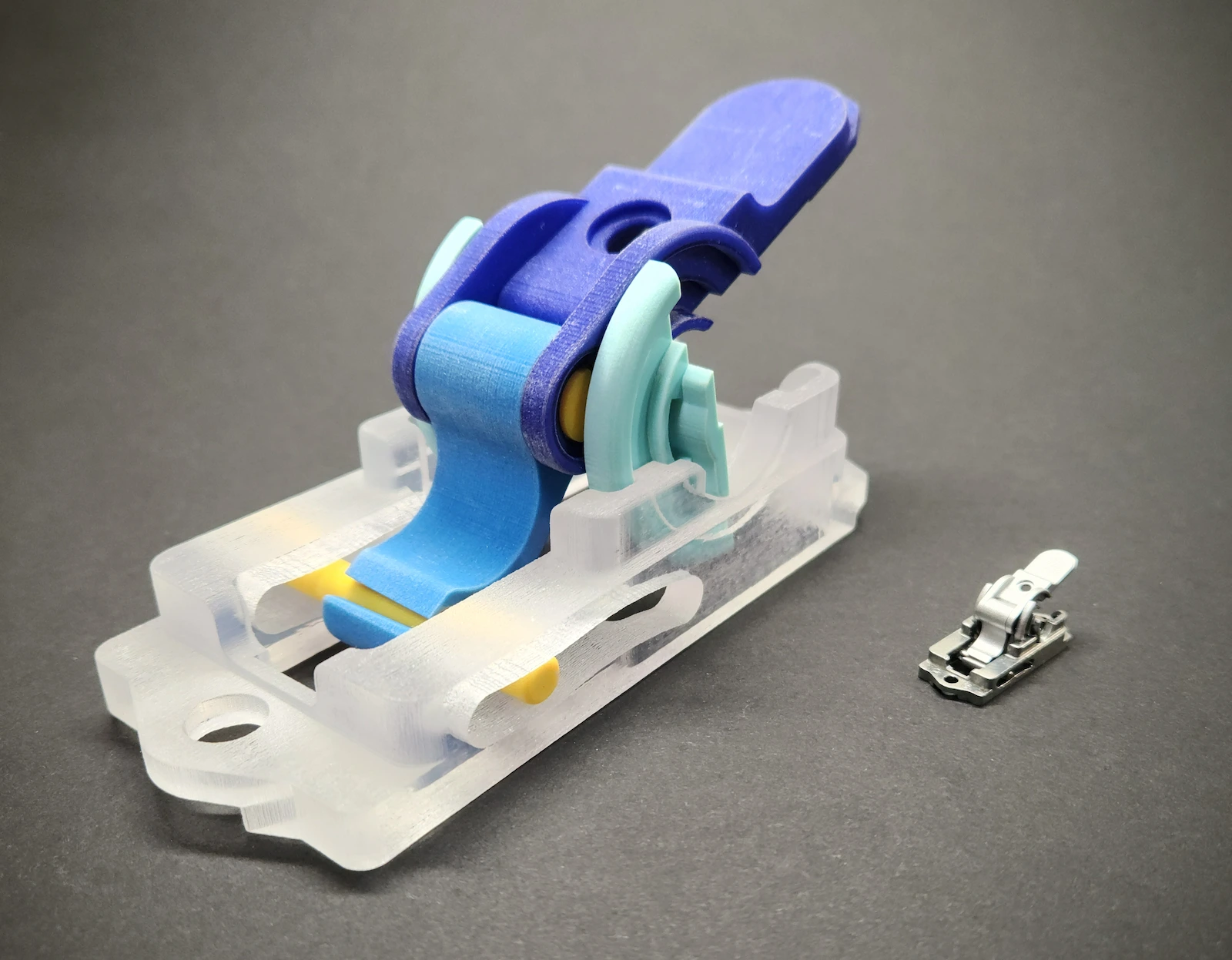

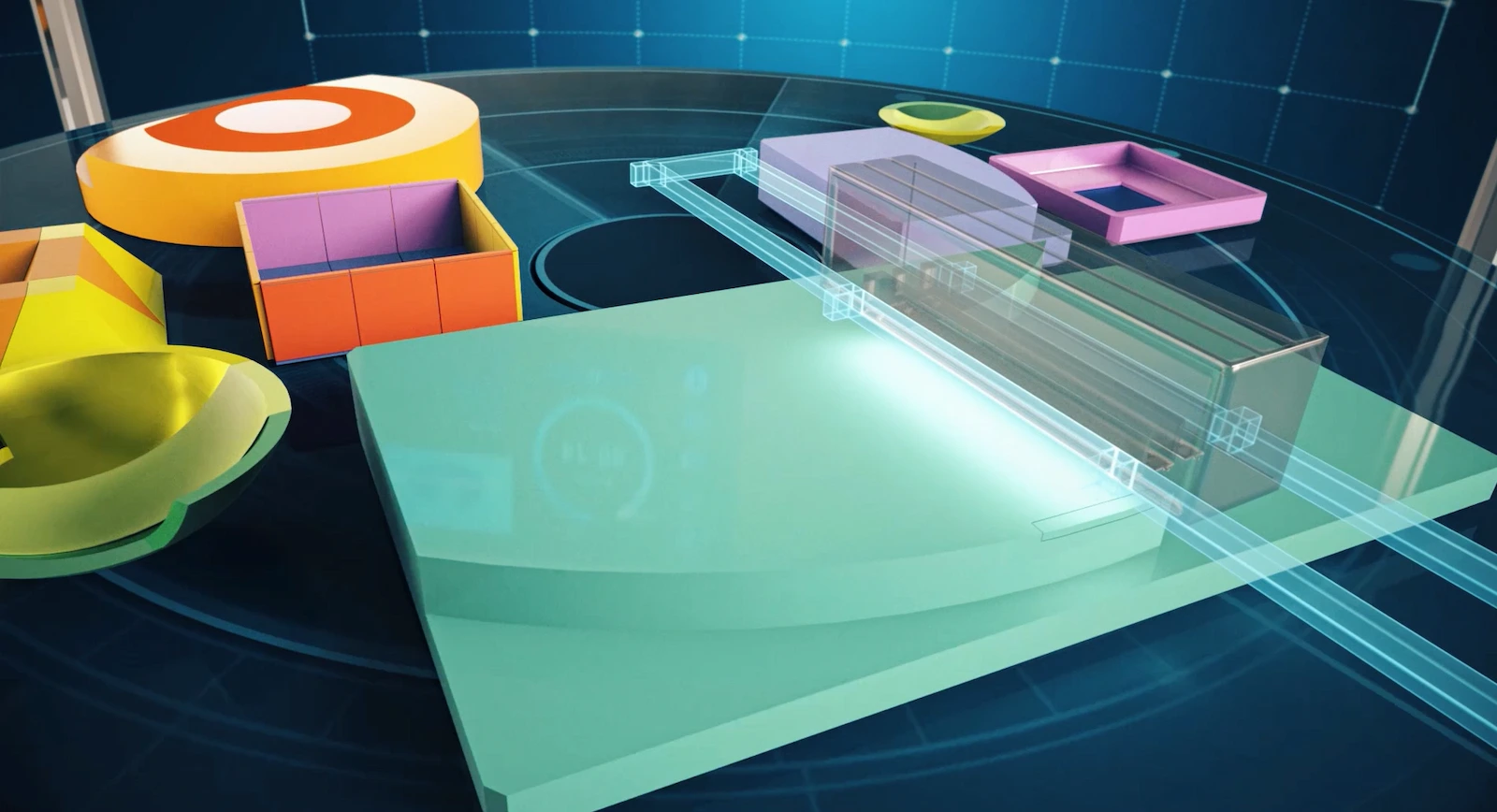

現在、インクジェット方式の3Dプリンターは様々な材料を使用することができ、複数の材料を同時に吐出できるように進化しています。そのため、硬い素材と柔らかい素材を混ぜ合わせたり、造形物のパーツの色や硬さを変えたりすることが可能になり、インクジェット方式の3Dプリンターの大きな特徴のひとつとなっています。

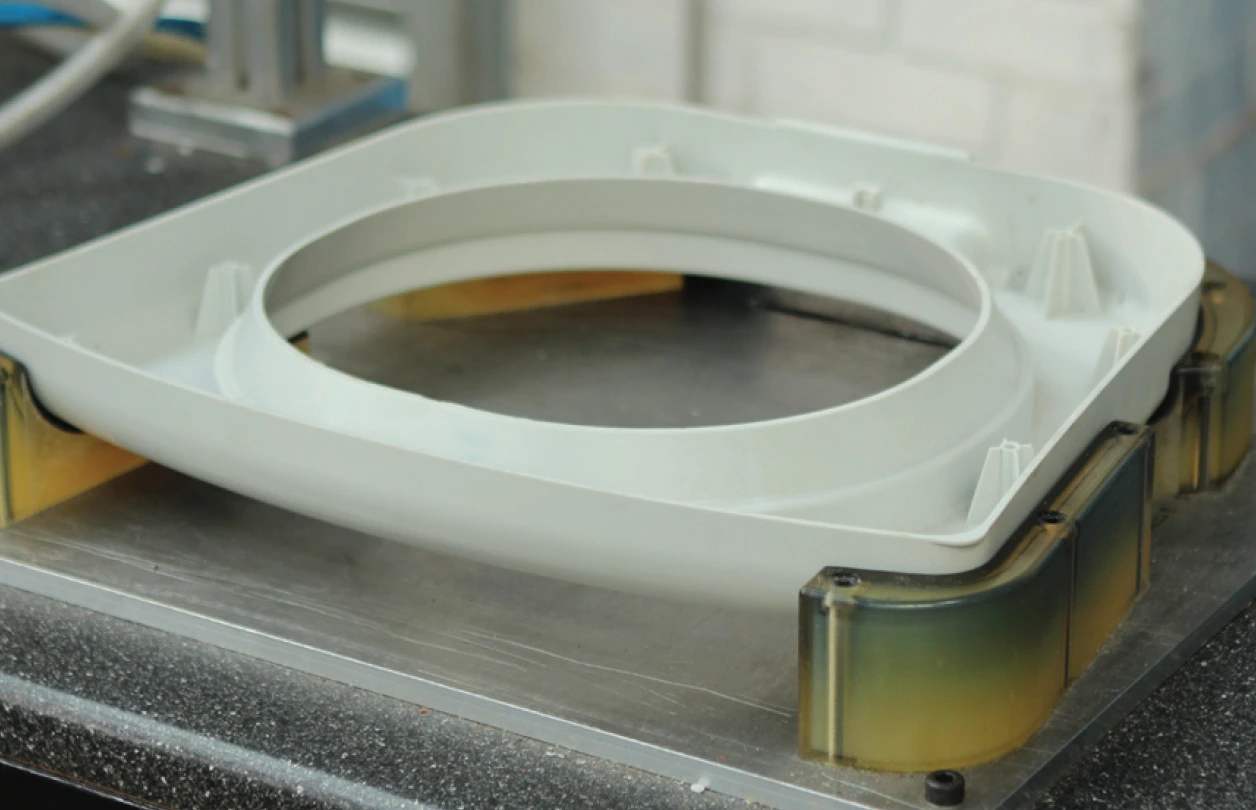

たとえば、製品を支える治具を製作する場合、治具全体は硬い素材で頑丈に作りますが、製品本体に接する部分はゴムなどの柔らかい素材でないと、製品本体が破損する恐れがあります。そこで、製品に接触する部分だけ柔らかい素材を使うことで、製品を傷つけない治具を作ることができます。このようなものづくりには、インクジェット方式の3Dプリンターが活用されます。

異なる複数の材料を同時に混ぜ合わせながら造形物を製造できるようになった点は、インクジェット方式3Dプリンターが最も進化した点のひとつだといえます。

インクジェット3Dプリンターの原理と仕組み

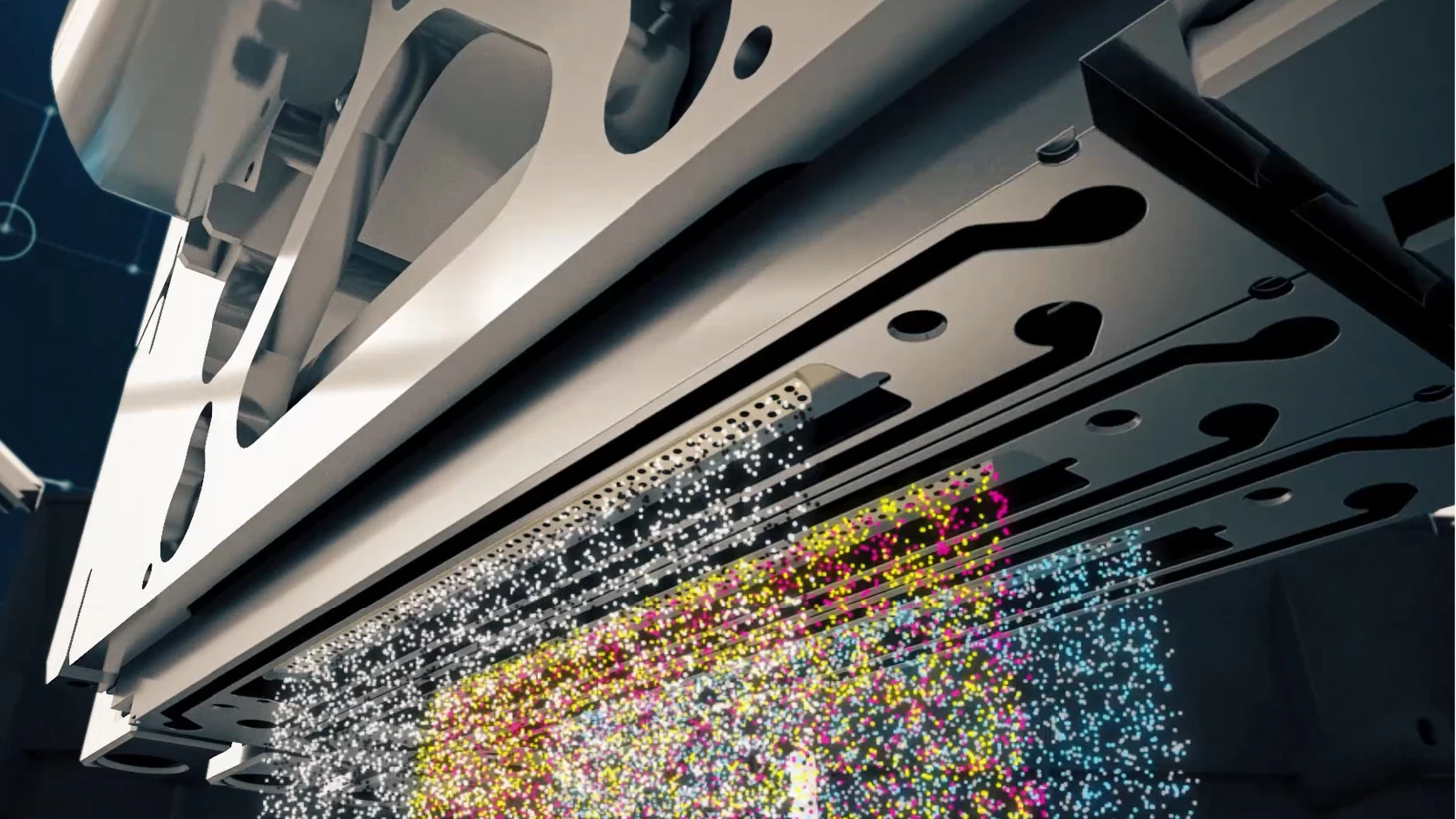

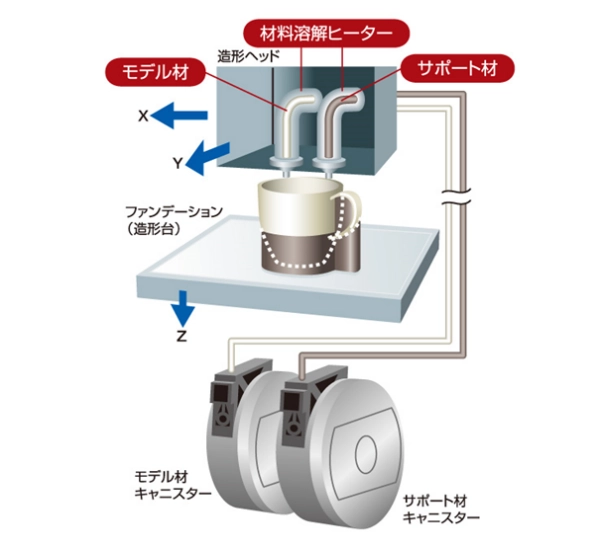

インクジェット方式の3Dプリンターは、液状の光硬化性樹脂をノズルから吐出し、紫外線を照射して硬化させることで立体造形物を製造します。形状を造りたい部分にだけノズルから材料を吐出し、紫外線で固めるという動きを一層ずつ繰り返します。

光造形方式やFDM方式などの場合は、原則としてドットの連続(線でなぞるようなイメージ)で積層していく方法になります。たとえばFDM方式の場合、フィラメントを熱で溶かしてノズルから押し出し、一層ずつ一筆書きの要領で造形していきます。そのため、1つの造形物を作るのに1時間かかるとすると、2つの造形物を作るには2時間近くかかります。

これに対し、インクジェット方式は面単位で積層するため、複数のノズルを備えたインクジェットヘッド全体で1面ずつ積層できます。複数個の造形物を一度に製造できるため、造形時間を大幅に短縮できるという特徴があります。

インクジェット3Dプリンターの材料

インクジェット方式の3Dプリンターの材料にはいくつかの種類があります。代表的な2つの材料について解説します。

光硬化樹脂

現在のインクジェット方式の3Dプリンターでは、材料として光硬化性樹脂を使用するのが一般的です。すでに述べたように、硬い素材から柔らかい素材までさまざまな種類があり、カラーバリエーションも豊富です。

石膏

インクジェット方式の3Dプリンターの中には、石膏を扱えるものもあります。石膏は安価な素材であり、光硬化樹脂のように細かい造形には向きませんが、素早く造形物を作ることができるのが特徴です。

石膏が扱えるといっても、石膏は造形用のノズルから射出されるわけではありません。土台の上に石膏を敷いて、そこにノズルから接着剤を吐出し、必要な部分を固めて造形するという方法です。

インクジェット3Dプリンターのメリット

インクジェット方式の3Dプリンターのメリットについて3つ解説します。

1.複数の材料を同時に扱える

インクジェット方式の3Dプリンターは、複数の材料を同時に扱うことで、多様な立体造形物を製造できる点が大きなメリットです。複数材料を同時に扱えるのは、現状インクジェット方式のみです。

2.複数個を製造する場合、他の方式に比べて製造時間が短い

インクジェット方式の3Dプリンターは、面単位で積層させていくため、複数個の造形物を同時に製造する際、造形にかかる時間が他の方式に比べて短くて済むというメリットがあります。

また、1つの造形物を複数のバリエーションで同時に造形できるのもメリットのひとつです。たとえば、自転車やバイクのグリップのような伸縮性のあるパーツを造形する場合、一度に複数のバリエーションを製作することで、適切な伸縮性を確認したり、見た目だけでなく質感も表現することができます。

3.積層ピッチが細かく、より精緻で表面の滑らかな造形が可能

インクジェット方式の3Dプリンターは積層ピッチがかなり細かく、ごく薄い層を積み上げていくため、より精緻な造形が可能であるとともに、表面が滑らかに仕上がるという特徴があります。

一般にFDM方式などの積層ピッチは0.1ミリや0.2ミリといった数値ですが、インクジェット方式の3Dプリンターでは、0.014ミリといった数値にもなります。こうした積層ピッチによって、より細かく、そして滑らかな表面の造形物が造り出せます。

また、より精緻な造形が可能であることによって、CADデータに忠実な造形が可能になることも大きなメリットのひとつに挙げられます。

インクジェット3Dプリンターのデメリット

インクジェット方式の3Dプリンターのデメリットについて2つ解説します。

1.強度に課題がある

インクジェット方式の3Dプリンター代表的な材料である、光硬化性樹脂も石膏も強度のある素材ではないため、嵌合に使用する部品などを造形して使用した際に、嵌合させた際に割れてしまうといった脆さがあります。そのため、ある程度の強度が必要なものの造形には向かないというデメリットがあります。

2.こまめなメンテナンスが必要

こまめなメンテナンスが必要だという点もデメリットだといえます。微細な造形が可能なインクジェット方式の特性上、ノズルヘッドの目詰まりの発生の可能性は高く、普段からこまめにクリーニングを実施するなどのメンテナンスが不可欠です。

インクジェット 3Dプリンター選びのポイントと注意点

インクジェット方式の3Dプリンターを選ぶ上で、確認すべきポイントは次の3点です。

1.使用可能な材料の種類を確認する

使用可能な材料の種類がどのくらいあるかを確認します。何種類の材料が使え、その中に、硬質材や軟質材がどのくらいあるのか、透明の素材はあるか、という点です。どのような材料が必要かは、実際に何を作りたいかによって変わってきます。そのため、必要な材料が揃っているかどうか、選択肢は多いのかどうか、事前の確認が重要です。

2.サポート材の素材を確認する

材料とは別に、どのようなサポート材が使えるかもチェックする必要があります。サポート材には溶けるもの、柔らかいもの、手で簡単に取り除けないものなどさまざまな種類があります。サポート材の除去自体は二次的な作業のため、そこに工数をかけたいのか、できるだけ工数をかけたくないのかによって、使用できるサポート材の種類が変わってきます。

3.光硬化樹脂の臭気対策の機構があるか

液体状態の光硬化樹脂は、特有の臭気があります。その臭気が気になるかならないかは個人差もありますが、使用環境によっては臭気に対する対応が必要になることもあります。

インクジェット方式3Dプリンターの中には、脱臭機がついているものもあるので、臭気が気になるようであれば、そうした脱臭装置の有無を確認することも重要なチェックポイントになります。また、設置場所によっては稼働時の音についても確認しておく必要があります。

インクジェット 3Dプリンター活用事例

インクジェット方式の3Dプリンターの代表的な活用事例について紹介します。

デザイン分野での活用

製品のデザイン・形状を確認するための試作品の造形などにはインクジェット方式の3Dプリンターが向いています。

自動車メーカーをはじめ、多くのメーカーがデザイン確認用にインクジェット方式の3Dプリンターを使用しています。より早く、より正確に、より多くのデザインモックアップを作成することはもちろん、必要に応じて塗装加工を施し、最終製品に限りなく近い形でデザインを確認することもできます。

設計分野での活用

デザインは表面的な形状を指しますが、内部構造をどう設計するかといったポイントを確認することも重要です。たとえば、部品と部品をつなぐ構造をどう設計するか判断する際に、インクジェット方式の3Dプリンターで試作を行い、最終的なデザインを決定するために活用されています。

生産技術分野での活用

ある部品などのデザインが決定し、設計が確定した後は、実際の量産、つまり生産活動に移行します。たとえば自動車のランプをボディに組み付ける際、作業工程上、どのような負荷がかかるかを確認します。インクジェット方式の3Dプリンターで造形した部品を使うことで、生産工程において円滑に作業できるかどうかを早く正確に確認することができます。

生産現場で使用される治具などは、インクジェット方式の3Dプリンターで製造・使用されることがあり、これも生産技術分野での活用のひとつであるといえます。このような治具を実際に製造する場合、治具本体が完成した後に後加工として識別用のシールを貼ることがありますが、インクジェット方式の3Dプリンターで治具を造形すれば、シールのような文字情報をプリンターで加工できるので、後加工そのものが不要になります。

最終製品としての活用

ある海外の自動車メーカーでは、車両購入時のオプションとして、期間限定でウィンカーランプに専用エンブレムを装着していました。このエンブレムは量産するほどの需要がないため、注文が入るたびにインクジェット方式の3Dプリンターで特注デザインを作成し、最後にコーティング加工を施して提供しています。

一見、最終製品に応用できそうにないイメージのあるインクジェット方式ですが、強度や耐熱性の要件が緩い一部の部品に使われているケースがあるのも事実です。その原理や特性を理解しているからこそ、独自の判断基準を設けて「使える」と判断し、うまく活用している企業もあります。

インクジェット3Dプリンターの今後の展望

現在、布に立体造形のできる3Dプリンターが実用化されています。これまでは工業製品の分野での活用が多かった3Dプリンターですが、今後は分野を限定することなく、さまざまなシーンで活用されるようになることが予想されます。布への3Dプリンティングは、まさに新しい応用分野といえます。今後、3Dプリンターの活躍の場はさらに広がっていくことでしょう。

優位性の高いストラタシス社のインクジェット3Dプリンター

丸紅情報システムズが取り扱っているストラタシス社製のインクジェット方式の3Dプリンター(PolyJet方式システム3Dプリンター)は、エントリーモデルからフラッグシップモデルまでの全製品において複数材料を同時に使用できるマルチマテリアル機能が備わっています。使用可能な材料のひとつにデジタルABSが含まれている点も大きな優位性です。デジタルABSは、耐熱素材と靭性の高い素材を混ぜ合わせた材料で、従来の光硬化樹脂よりも圧倒的な強度を誇ります。現在、デジタルABSが利用できるのは、ストラタシス社のインクジェット3Dプリンターだけです。

またサポート材についても、2種類のサポート材が選択できる機種があるなど、柔軟な対応が可能です。用途に合わせてサポート材を選べるのは、大きな利便性といえるでしょう。さらに上位機種ではフルカラー対応になっているという点も、大きな優位性といえます。

3Dプリンター 資料ダウンロード

3Dプリンターの紹介資料がダウンロードいただけます。