FDM方式とは

はじめに、FDM方式の3Dプリンターの基本原理や歴史について解説します。

FDM方式の基本原理

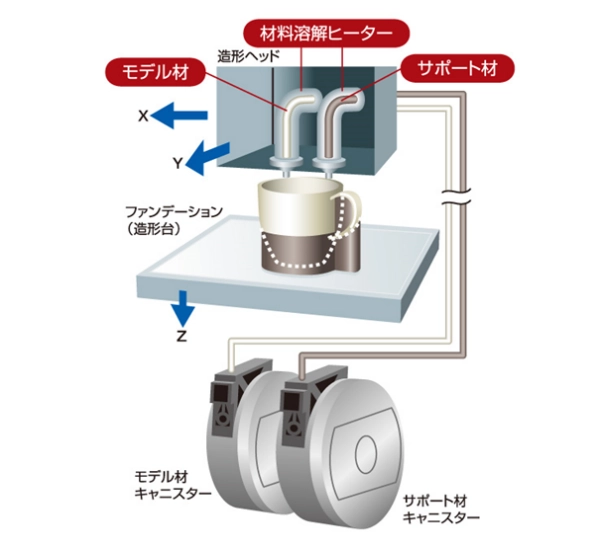

FDMとは、Fused Deposition Modelingの略称で、日本語では熱溶融積層(方式)と訳されます。

FDM方式の3Dプリンターは、材料となる熱可塑性プラスチックなどを高温で熱して液状に溶かし、それを一筆書きのような要領で、ノズルから押し出しながら成形を行い、立体の造形物を製作します。

近年では、使用可能な材料の多様化により、実際の製品と変わらない機能試験や、耐久試験に活用するケースが増えています。また、量産する必要のない治具もFDM方式の3Dプリンターで製作することができ、製品によっては実際の製品として実用化することも可能です。

FDM方式の歴史

3DプリンターのFDM方式は、1988年にストラタシス社の創業者が特許を取得し、翌1989年にストラタシス社が設立され、FDM方式の3Dプリンターの製造・販売が始まりました。

この基本特許が2009年に失効したことで、後発メーカーなどがいわゆるFDM方式と似た方式の3Dプリンターを製造・販売を始めます。しかし、「FDM」という名称自体はストラタシス社の登録商標であるため、「FDM」という名称を使えるのはストラタシス社だけです。そのため、造形方式としてはFDM仕様のものであっても、ストラタシス社以外の3Dプリンターは一般的に「FFF方式」と呼ばれます。FFF方式はFused Filament Fabricationの略称です。

FFF方式もFDM方式も基本的な造形方式はほぼ同じです。しかし、特許権により長らく独占的に製造・販売してきたため、ストラタシス社が製造・販売するFDM方式は独自の発展を遂げており、FFF方式とFDM方式にはいくつかの特徴に違いがあります。

FDM方式の特徴

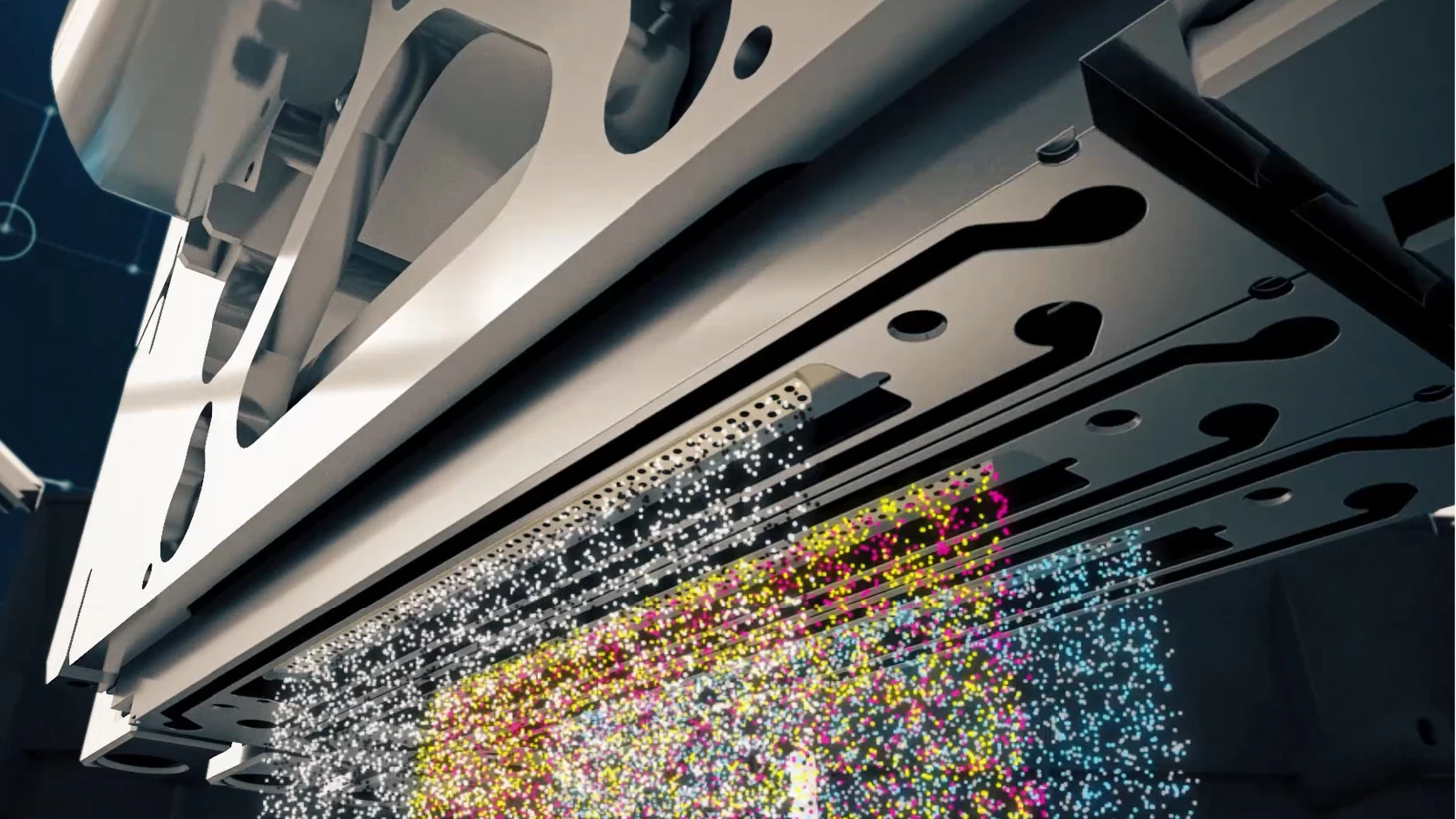

FDM方式の特徴のひとつはノズルが2つあることです。メインのノズルからは溶融した主材が押し出され造形物を形成していきます。そしてサブのノズルからはサポート材が押し出されるようになっています。これにより、造形中のモデルが崩れないようにすることができるため、造形物の歪みなどを抑え、複雑且つより正確な造形が可能になります。

FDM方式の3Dプリンターで作成したサンプル

また、ストラタシスのFDM方式の3Dプリンターは、庫内にヒートチャンバーを搭載していることに加え、複数のファンを備えて庫内の温度を一定に保つ機能に優れています。厚い断熱材による断熱性能と独自の制御プログラムにより、造形物を形成する樹脂の熱収縮を適切にコントロールすることができ、より精度の高い造形物を得ることが可能になります。さらに、この温度コントロールによって、使用可能な材料のバリエーションも豊富になっています。

安定したヘッド(エクストルーダー)温度コントロールや、ヘッドスピードを上げるためにはより早く材料をエクストルーダーへ送り込む必要があります。そのため、常温の材料を送り込むことでエクストルーダーの温度が下がってしまわないようにしたり、十分なヒーター容量と安定したコントロールによりヘッドスピードが常時変動したりする中で、安定した射出ができる仕組みを構築していることも精度の高い品質をアウトプット出来る要因の一つです。

さらにストラタシス社のFDM方式の3Dプリンターは、エンコーダー付きサーボモーターを採用していることにより、造形物の精度がより高まっています。

3Dプリンターの精度は、X-Y軸の動きの正確性とノズル開閉の同期性に影響されますが、サーボモーターは動いた後のモーターの位置を常にフィードバックする機能によって正確性を担保しており、精度の高い造形物を作りだすことが可能です。加えて、剛性の高いフレームを採用しているため、サーボモーターであっても速く動かし止めたとしても、位置精度が高く安定して動かせるという理由もあります。

FFF方式の特徴

一方、FFF方式は安価な製品が多いことが特徴といえます。低コストで3Dプリンターを導入できるというメリットがあることによって、3Dプリンターの普及に貢献したといえます。

FDM方式の基本特許が失効したことで、FFF方式による安価な3Dプリンターが普及するようになりましたが、造形失敗が少なく、より精度の高い造形物を得たいという場合には、FDM方式の方に優位性があるといえるでしょう。

FDM方式のメリット

FDM方式にはさまざまなメリットがありますが、代表的なものについて解説します。

リアルなプラスチックが使える

FDM方式の大きなメリットとしては、リアルなプラスチック材料が使えるという点が挙げられます。ABS、ASAをはじめとした、実製品と同じ工業用のプラスチック素材を用いて造形ができることによって、3Dプリンター自体の活用の幅が広がります。

素材が使用可能

多彩な造形材料素材

前述の「リアルなプラスチックが使える」という特徴とも関連しますが、FDM方式の場合、庫内の温度コントロールがしっかりしていることで、バリエーションに富んだ多種多様な材料を使えることも大きな特徴といえます。

ポリカーボネートやナイロン、カーボンファイバー入り材料さらにはULTEM(ポリエーテルイミド)なども使用可能です。

運用が手軽(メンテナンスが容易)

一般的に3Dプリンターは、方式に関わらずノズル部分に使用した素材の残滓が付着してしまいます。もちろん、造形物を作る庫内にもごみなどが落ちます。そのため、使用後には毎回必ずノズルや庫内を清掃することが基本のメンテナンスとなり、運用の手間となりがちです。

FDM方式の場合、定期的にノズル部分を自動でブラッシングして清掃する機能がついているため、他の方式のように毎回ノズルの清掃をする手間がなく、運用が手軽になるという点がメリットです。

強度が高い

汎用プラスチックよりも、機械的強度や耐熱性などの物性が高いエンジニアリングプラスチック(いわゆるエンプラ)も使用できるため、強度の高い造形物を製作する場合でも、物性の高い素材が使えるというメリットがあります。また、庫内温度制御により積層間の溶着がしっかりとされるため造形物自体の強度も高くなります。

繰り返し造形精度

ストラタシス社のFDM方式の3Dプリンターがサーボモーターを採用していることはすでに解説しましたが、このサーボモーターの採用により、繰り返し精度の高い造形が可能になっています。同一形状のものを複数個製作する必要がある場合でも、精度バラツキが少ない造形が可能です。

パラメーター設定がほぼ不要(FFF方式はユーザーが作成する必要がある)

一般的にFFF方式の3Dプリンターの場合、製作にあたってはさまざまなパラメーターを設定する必要があります。積層ピッチからはじまり、ノズルの移動スピード、造形プレートの温度、フィラメントの送り速度など多岐にわたります。そして、万が一造形に失敗した場合には、パラメーターをひとつずつ見直していくという作業も発生します。

しかしFDM方式の場合、設定を要するパラメーターの項目数が極めて少ないという特徴があります。多くのパラメーターについては、ストラタシス社のこれまでの経験・実績に基づく適正な値が設定されているため、ユーザー側がパラメーター設定で悩む必要がありません。

たとえば、使用する素材に応じた適切な温度管理が欠かせませんが、その温度を設定する場合でも、FDM方式なら、素材に適した温度が自動で設定されます。しかしFFF方式の場合、室温の影響を受けるため、夏場と冬場で、同じパラメーター設定でも実際の造形周辺温度が異なってしまうケースが発生します。そのため、いくつかのパラメーターを調整する必要があります。

FDM方式なら、温度コントロールがしっかりしているため、そうした影響を回避でき、パラメーター設定の調整をする必要がないのはメリットの一つとして挙げられます。

FDM方式とFFF方式 3Dプリンター選びのポイントと注意点

FDM方式とFFF方式 3Dプリンター選びのポイントと注意点について解説します。

造形サイズで選ぶポイントと注意点

3Dプリンターを選ぶ上で、もっとも大切なポイントのひとつが造形サイズです。製作しようとしている造形物の大きさを満たす造形サイズをもっていなければ、導入の意味がありません。

もちろん、FFF方式の3Dプリンターであれ、FDM方式の3Dプリンターであれ、造形サイズ(庫内サイズ)はカタログなどに記載されています。しかし、FFF方式の3Dプリンターでは、庫内の温度コントロールがしっかりしていないために、庫内温度にムラが出て、造形物のある部分の精度が落ちてしまうリスクがあることに注意が必要です。

FDM方式の3Dプリンターであれば、庫内の温度コントロールがしっかりしていることにより、反りや歪みなどが発生することなく、表示されているサイズの造形物を適切に製作することが可能になります。

対応材料と温度管理

3Dプリンターを導入して何を製作したいかによって、必要な素材はある程度決まってきます。その必要な素材が導入する3Dプリンターで使えるかどうか確認することは必須事項です。また、材料によってノズルから押し出しする際の溶融温度や、庫内の温度コントロールなども大切なポイントになるため、こちらも併せて確認することが重要です。

さらに、3Dプリンターによっては、アニール処理が必要になることがあります。FDM方式の場合、基本的な造形の段階で、素材のもつ正規の物性に届く造形物の製作が可能です。しかし機種によっては、アニール処理をしないと、正規の物性に届かないという場合があるため、対応材料と温度管理に関して事前に確認しておくことは大切なポイントとなります。

価格帯ごとの違いの把握

基本的な考え方としては、ワークサイズが大きくなれば、それに比例して価格も上がります。加えて、どのような材料を使えるかということや、庫内の温度をどの程度まで上げられるかということも価格帯に影響する項目です。

FDM方式とFFF方式の違いということではなく、FDM方式であってもいろいろなタイプがあるため、FDM方式の3Dプリンターの中でも、必要な要件を満たす3Dプリンターを選ぶ必要があります。より高い温度が設定できる3Dプリンターであれば、使える材料のバリエーションは増えますが、その分、コストも上がるということになります。

サポートや保証、アフターサービス

サポートの内容や体制、アフターサービスの内容なども3Dプリンター選びのポイントとなります。

たとえば、比較的安価な3Dプリンターに多いのが、万が一機械の修理が必要になった場合の対応が、センドバック(ユーザー自身が機械をメーカーに送る手配をする)方式となるケースです。

また、安価な3Dプリンター場合は、機械の故障なのかどうかを判断するまでのトラブルシューティングをユーザー自身で試行することが求められるというケースも多いです。たとえば、FFF方式の場合、パラメーターの設定が多岐にわたるというのは前述のとおりです。そのため、うまく造形物ができない原因は機械の故障ではなく、パラメーターの設定などが原因である可能性もあるため、メーカーとしては「ある程度のキャリブレーションをユーザーに行ってもらった上で、それでも症状の改善がない場合に修理対応をする」という修理対応の流れが基本となります。

安価な製品が多いFFF方式の3Dプリンターの場合、こうしたケースが増えるため、サポートやアフターサービスについて事前の確認は欠かせません。

FDM方式の活用事例

ある自動車産業関連の部品メーカー様では、自動車にある部品を取り付ける工程で、金属製の治具を使用して、正確な位置決めを行い、取り付けを行っていました。そもそもこの金属製治具自体も、いくつかのパーツを削り出して製作し、それらを組み立てていました。そうした手間に加えて、金属製の治具が重くて扱いにくく、また万が一治具を製品の一部である自動車にぶつけてしまうと傷がついてしまうため、より慎重な作業が不可欠でした。

そこで、FDM方式の3Dプリンターを導入し、当該治具を3Dプリンターで製作しました。3Dプリンターを活用したことで、形状に自由度ができ、ある程度パーツを一体にすることで部品点数を削減することができ、組み立ても簡素化できました。また、プラスチックなので軽量で扱いやすく、万が一製品と接触しても傷がつきにくくなりました。

この事例でも、FDM方式ならではの精度の高さが役立っています。点数が少なくなったとはいえ、いくつかのパーツを組み合わせているため、正確な寸法でないときちんと組み合わすことができないという問題が発生します。しかし、FDM方式は精度が高いため、そうした不具合もなかったとのことです。

丸紅情報システムズ取り扱いのFDM方式3Dプリンター

丸紅情報システムズでは、ストラタシス社製のFDM方式の3Dプリンターをラインナップしています。すでに述べたように、FDM方式3Dプリンターのパイオニア的メーカーであるストラタシス社の3Dプリンターなので、その精度の高さ、製品としての信頼性、そしてサポート・アフターサービス体制まで、高い優位性があります。

製品性能という点では、大きく3つの特徴があります。1つ目は2つのノズルがあることで、主材とサポート材の2材を効果的に使えること。2つ目は庫内の温度コントロールがしっかりしているため、均質で、高い物性の造形物を製作できること。3つ目はパラメーター設定も最小限で、ノズル清掃などのメンテナンスの負担も少なく、人的工数が軽減できることに加え、造形失敗による手戻り工数が発生しにくいといった点が挙げられます。

さらに、FORTUSシリーズであれば、積層ピッチに適したノズルを搭載しており、専用のドライバーソフトウェアである「Insight」により、多様な機能を利用できます。一例を挙げると、ノズルから射出される材料の幅径について、「Insight」でツールパス、射出幅をコントロールすることにより、デフォルト設定では中空になってしまうような部分にもしっかりと材料を埋めることが可能になります。これにより、さらに強度を高めることにもつながります。その他、多様な機能により、FORTUSシリーズの活用の幅を広げることが可能です。

3Dプリンター 資料ダウンロード

3Dプリンターの紹介資料がダウンロードいただけます。