5軸加工とは?

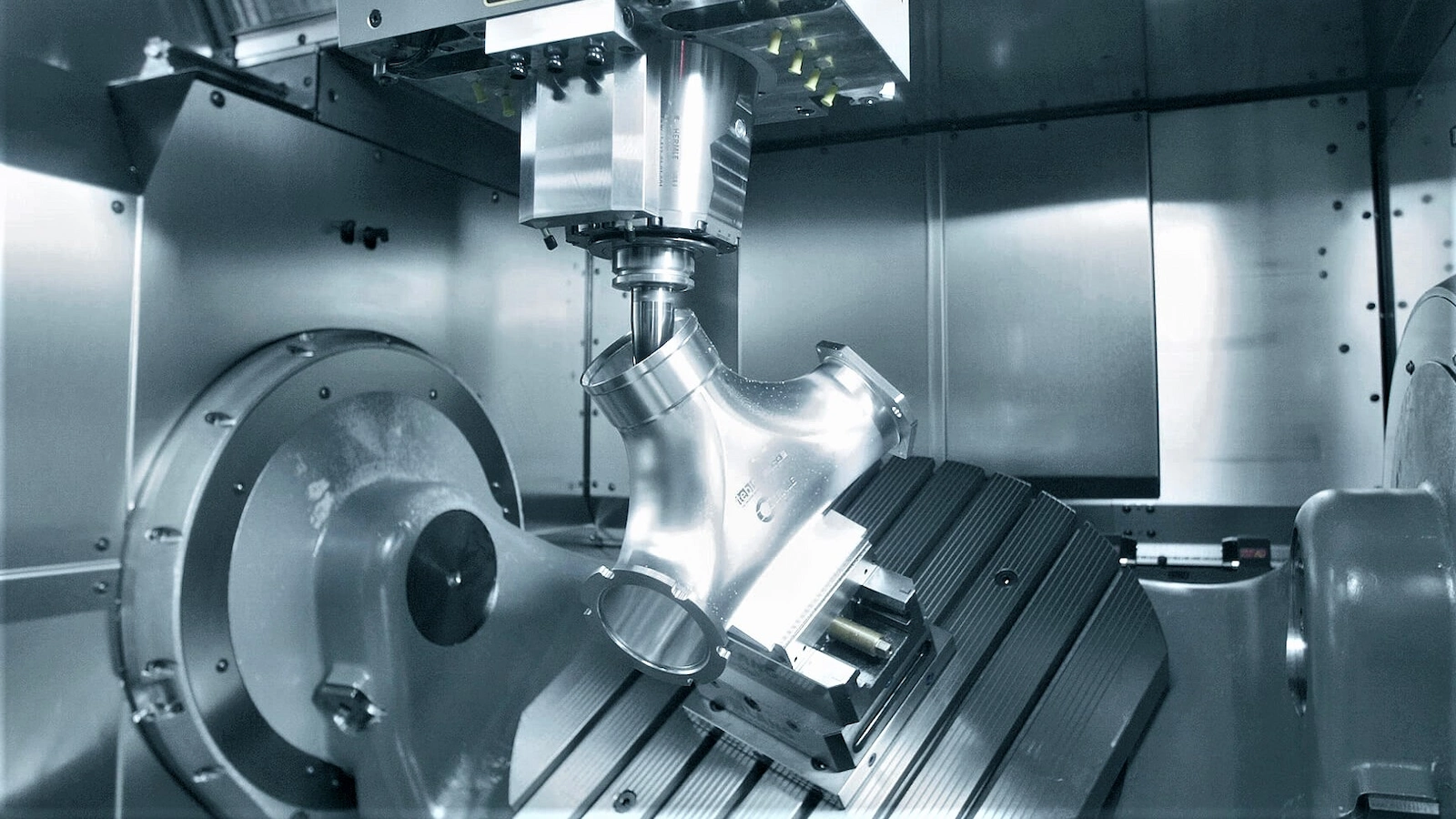

5軸加工とは、5つの軸をもった加工機を使用することで行える切削加工のことをいいます。ベースとなる3軸加工が、3つの直線軸を使った加工を行うのに対して、5軸加工では、「回転」と「傾斜」の2軸が追加されることで、より柔軟で、より効率的な切削加工が可能になります。

5軸加工と3軸加工の違い

5軸加工と3軸加工の代表的な違いについて解説します。

専用治具なしで斜め切削加工ができる

3軸加工では、X軸(横)・Y軸(縦)・Z軸(高さ)の3軸を制御しながら、切削工具を取り付けた主軸を動かすことによって、加工対象物の切削加工を行います。つまり、3軸加工では、縦・横・高さしか切削加工ができないため、加工対象物を斜めに切削する場合には、専用の治具を使って加工対象物に角度をつける必要があります。

しかし5軸加工では、X軸・Y軸・Z軸の3軸に、「回転傾斜」の2軸を加えた5軸を制御できるので、斜めに切削加工をする場合でも、特別な治具などを使わずにさまざまな形状を加工できます。

一般的に、3軸加工は平面的な部品や製品の加工・製造に適しています。プレートやパネル形状などがこれにあたります。また、穴あけや溝切りといった加工や、金型などの曲面加工にも広く用いられています。

複雑な形状の加工が可能

3軸加工機は、加工をするための工具が一方向のみに向いているため、簡単な形状のものや、あまり深さがないものの加工に使用されることが多くなります。

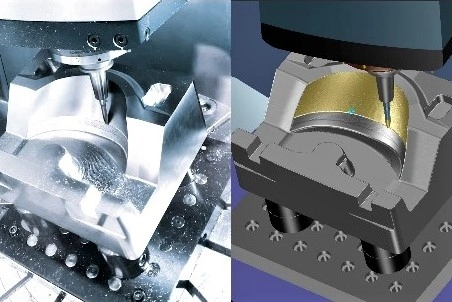

一方、5軸加工は複雑な曲面や立体形状の部品や製品の加工に適しています。高さがあり工具が届きにくい部品や製品、いわゆるアンダーエリアがある部品や製品を加工する場合は、対象物を傾けて加工する必要があり、5軸加工でなければ、加工自体が難しいことがあります。

一般的に5軸加工は、歯車やプロペラ、インペラ、自動車バンパーなどの加工に適しています。そのため、航空宇宙産業や宇宙産業、医療機器産業などでの利用が拡大しています。

同時5軸加工・固定5軸加工とは?

5軸加工には、「同時5軸加工」と「固定5軸加工」という2種類の加工方法があります。それぞれの特徴について解説します。

同時5軸加工とは

同時5軸加工とは、直線軸であるX軸・Y軸・Z軸の3軸と、回転傾斜の2軸をすべて同時に制御しながら切削加工することをいいます。5つの軸をすべて同時に稼働させるので、同時5軸加工と呼びます。

固定5軸加工とは

固定5軸加工とは、加工前に回転傾斜を担う2軸を動かし、適切な回転角度と傾斜角度を設定・固定し、その後、直線の3軸を動かして切削加工することをいいます。回転傾斜の2軸を固定した状態で加工するため、固定5軸加工と呼びます。固定5軸加工は、割り出し5軸加工と呼ばれることもあります。

5軸加工のメリット

5軸加工の代表的なメリットについて3点解説します。

段取り工数の低減(機械非稼働時間の低減)

3軸加工では、基本的にZ方向にしか加工ができません。たとえば、上面を加工した後に側面を加工する場合、側面が上を向くように段取り替えの作業が必要となります。多面的な加工が必要な場合は段取り工数が増え、3軸加工機自体の非稼働時間が長くなり、作業効率が悪くなります。

しかし、5軸加工はさまざまな方向からの加工が可能なため、最初の段取りだけで裏面以外の全面を一度に加工することができます。

これにより段取り替えの回数が減り、機械の非稼働時間も短縮されるため、生産効率の向上につながります。

加工条件の向上

5軸加工の場合、工具と加工対象物の傾斜角度を比較的自由に変えることができます。これにより、段取り時間が短縮されるだけでなく、加工条件も改善されます。

たとえば、深い切削加工が必要な場合、3軸加工機では深さに対応した工具が必要になります。深さに合わせて長い工具を使用した場合、工具を高速回転させると、たわみが発生する危険性があります。そのため、加工条件として工具の送り速度を、ある程度低速にしなければならなくなります。

しかし5軸加工では、加工対象物を傾けることで、短い工具でも深い切削が可能になります。工具が短ければ、高速回転させてもたわみが発生する可能性が少なく、高速送りでの加工ができるという加工条件改善のメリットがあります。

高付加価値製品の製造(5軸加工でしかできない加工がある)

すでに述べたように、深さのある形状や複雑な形状のもの、さらにはアンダーエリアのある部品や製品などの加工には、5軸加工が不可欠です。

このような高付加価値の製品を3軸加工機で加工すると、段取り工数や工具の問題から、工程数や作業量が増え、納期や予算内での加工に支障をきたす恐れがでてきます。

5軸加工であれば、作業工程や作業時間を短縮できるため、高付加価値製品の加工にも対応できるというメリットがあります。

5軸加工のデメリット

5軸加工のデメリットについても解説します。

重切削に向いていない

5軸加工機の場合、3軸加工機に比べて軸数が多いために、機械自体のトルクが3軸加工機に比べて弱くなることがあります。そのため、重切削には5軸加工機は向いていないというデメリットがあります。

コストが高い

一般的に、5軸加工機は3軸加工機よりも高額になる傾向があります。長期的に見れば、生産効率の向上により十分な投資対効果が得られますが、初期設備投資が高額になるというデメリットがあります。

また、5軸加工に対応したデータを作成するために新たなアプリケーション(CAM)を導入する必要があるため、コストが高くなりがちなこともデメリットになります。

データ作成ノウハウが必要

5軸加工、特に同時5軸加工用のデータ作成に関しては、3軸加工用のデータ作成に比べて、一定のノウハウが必要になるため、手間がかかるというデメリットがあります。

たとえば、5軸加工用のデータを作成する場合、軸の制御はもちろん、工具の精度を確保するためのヘッド部分の、加工対象物への干渉度合いを考慮するなど、3軸加工用のデータを作成するよりも注意すべき点が多くなります。

3軸加工の場合は、直線3軸であるX軸・Y軸・Z軸だけを意識してデータ作成を行えばよかったものが、そこに2軸加わることで、CAM作業もかなり増加することになります。

5軸加工活用の留意点

5軸加工の留意点について解説します。

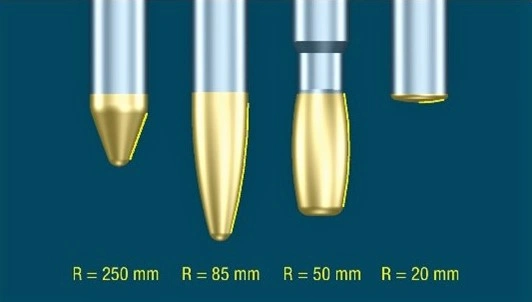

豊富な加工手法(さまざまな加工パターン、異形工具対応)

より精密な加工を実現するためには、どのような機械の動きで加工した方がよいか、加工方法の選択が重要なポイントとなります。最適な加工方法は、加工する形状の種類によっても異なります。そのため、より多くの加工パターンの中から、最適な加工方法を組み合わせることが求められます。

さらに5軸加工では、使用する工具についても、特殊な形状をした工具を使う必要のあるケースも増えています。より高能率な工具を組み合わせることによって、より早く、より高品質な部品や製品を加工できるようになります。そのため、加工方法の多様なパターンに対応できること、異形工具も利用可能であることは、5軸加工においては、重要ポイントのひとつといえます。

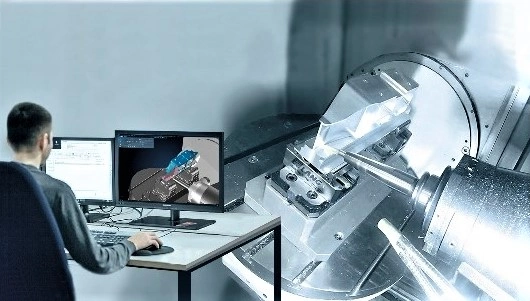

自動化の実現(マシンシミュレーション、加工環境ライブラリ)

最も避けなければならないのは、作成したデータをもとに現場で加工を行う際に問題が発生することです。そのためには、CADやCAMデータに対して仮想環境でのマシンシミュレーションを行い、事前に問題を解消しておく必要があります。特に5軸加工の場合、加工時に工具が加工対象物や機械構造物などに衝突してしまう、いわゆる工具干渉などが懸念されます。そうした問題も事前のマシンシミュレーションを行うことで、リスクを低減できます。

また、加工環境ライブラリとして、加工機や工具などの設定をCAD/CAMシステムの中で忠実に再現してシミュレーションすることで、なるべく人の手を入れずに自動でデータを作成できれば、より効率的な5軸加工が可能となります。

データ作成工数低減(テンプレート機能)

すでに述べたように、3軸加工に比べて、5軸加工のためのデータ作成は複雑です。しかし、データを適切に準備しないと、マシンの停止やその他の故障につながる可能性があるため、データの準備は重要です。

そのため、より早く、より正確なデータ作成を可能にするためには、CAD/CAMシステムがさまざまなライブラリ情報をもっている必要になります。工具ライブラリや機械ライブラリなどがあり、それらを組み合わせるだけでデータ作成ができれば、スムーズなデータ作成作業が可能になります。

また、ライブラリから必要なものを呼び出してセットアップし、その後の計算などはほぼ自動で行われるようになれば、データ作成のたびに設定をする必要がなくなり、生産効率は大幅に向上します。さらには、加工テンプレートを用意することで、CAMオペレーターが毎回設定する必要がなく、既存のテンプレートを呼び出して、必要最低限の設定だけすれば良いという環境にしておくことも可能です。そうすることによって、データ作成の作業効率は格段に向上します。

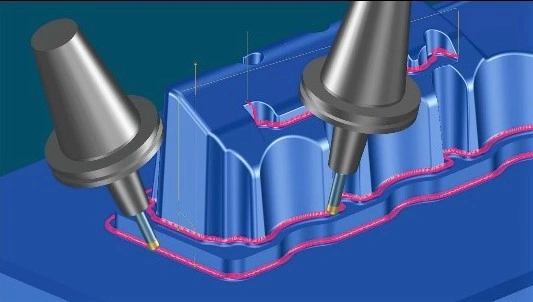

ハイエンドCAD/CAMシステム「Tebis」

丸紅情報システムズでは、ハイエンドCAD/CAMシステム「Tebis」を取り扱っています。「Tebis」は、ドイツ・ミュンヘンに本社をおく、世界を代表するCAD/CAM & MESソフトウェアメーカーであるTebis社のプロダクトです。5軸加工を多用するヨーロッパにおいて、多くの大手自動車メーカーなどとの協業によって機能開発を進め、それら多様な機能を実装したCAD/CAMシステムが「Tebis」です。

「Tebis」は、直感的なオペレーションを可能にしています。たとえば、画面上に表示された加工用の工具をマウスドラッグだけで動かして、工具の向きを調整できるなど、操作性に優れており、深い専門知識がなくても、比較的簡単に5軸加工用のデータ作成ができます。

5軸加工に求められるポイントで取り上げたような、多様な加工パターンや、さまざまな異形工具にも対応しており、円滑な自動化を実現するマシンシミュレーションの機能や、加工環境ライブラリなどが充実しています。もちろん、自動よりも手動でデータ作成を行いたい場合でも、オペレーターが細かい点にこだわりながらデータ作成することも可能です。

「Tebis」は、システム上のシミュレーションと、現場での実際の動きをほぼイコールに近い形で表現する、いわゆるデジタルツインを実現できる点も大きな特徴となっています。5軸加工機を導入したい、あるいは導入したが、CAD/CAMのデータ作成をもっと効率化したいとお考えなら、ぜひ「Tebis」の活用をご検討ください。

Tebis 資料ダウンロード

ハイエンドCAD/CAMシステム「Tebis」の

紹介資料をダウンロードいただけます。