注射を前に、泣いている子供を見かけることがある。

「大人にとっても注射は嫌なものです。とくに1日に何度も注射をしなければならない疾患を抱えている場合、かなりの苦痛ですから」

慶應義塾大学の高野直樹教授は今、人の長年の願いを叶えるべく「無痛針」の実現に挑んでいる。実験に使っているのは人工皮膚と高野教授自らが開発したオリジナルの実験装置である。

しかし実験を進めるにあたり、想像以上の困難により停滞の危機にさらされる。

「医学とは別の発想が必要です」

高野教授はあらゆる可能性を模索した。その中で浮かんだのは、他業種で使われていたある最先端の計測機器だった。

高校生のときに芽生えた思い

食い入るように、皆が一点を見つめていた。

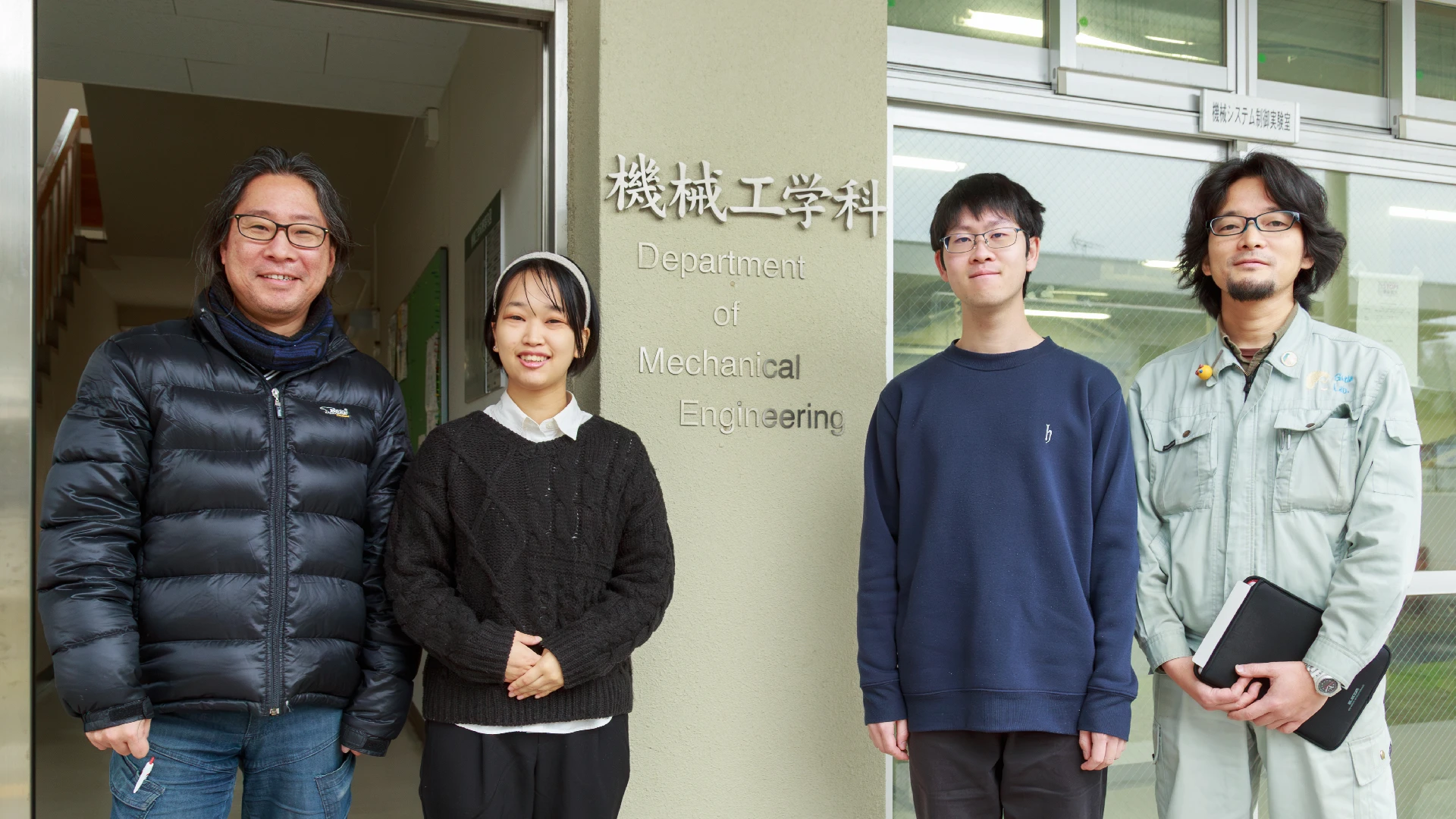

神奈川県港北区にある慶應義塾大学理工学部の3、4年生が通う矢上キャンパス。敷地内にある建物の1室、1人の教授と2人の学生が、固唾を呑んで目の前の装置に神経を集中させていた。それもそのはず、今取り組んでいる研究で初めてとなる、極めて重要な実験が行われようとしていたのだ。

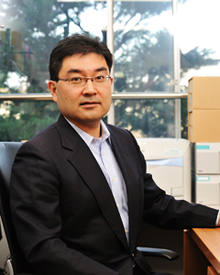

教授の名は高野直樹氏。慶應義塾大学 理工学部機械工学科の教授であり、マイクロ・ナノデバイス、機械材料・計算力学などを専門分野としている人物である。

高野教授は東京大学工学部を卒業したのち、同大学院で博士の学位を取得。いずれの専攻も精密機械工学だった。

「精密機械工学は、精密機器や情報機器だけでなく、マイクロ・ナノレベルの材料力学やMEMSなどのナノテクノロジーとも深いつながりがあります。具体的に私が取り組んできた武器が計算力学でした」

高野教授の博士論文は、いかに速く力学計算を行うかを論じた『構造解析におけるスーパーコンピューティング』である。その後、大阪大学助教授と立命館大学教授を経て、2008年4月に現在の慶應義塾大学に赴任した。

5年ほど前、高野教授はいままでとは異質の分野へと大きく舵を切ることになる。「医用生体工学」である。

「医用生体工学」とは、医学と工学の領域をまたぐ学術分野であり、一般的に知られたところでは、人工心臓などの人工臓器や生命維持管理装置などの研究開発がそれに当たる。

近年の高野教授の研究テーマを見てみると、「骨粗鬆症に対する診断・治療・創薬の支援シミュレータ開発」「歯科インプラント開発や患者への施術の判断ツールとしてのシミュレータ開発」といった、医用生体工学系の研究が続く。それには1つのきっかけがある。

「私は高校生のときから医学と関わりのある工学に興味をもち、大学一年生の学園祭で身障者介助ロボットの研究を見たのを機に、精密機械工学科に進学しました。東京大学時代に研究した計算力学と大阪大学時代の複合材料の研究を融合し、その延長としていつの間にか、「医用生体工学」に近づいてきたのです。今は骨という生体材料とインプラントという人工材料の調和を模索していますし、針の研究でも皮膚という生体材料を軸として進めています」

工学の立場から医学に貢献する──。

それが、高野教授が胸の奥に抱いていた思いだった。

そして2006年春、高野教授は立命館大学の宮野尚哉教授から、あるプロジェクトの話を聞かされる。

「一緒にやりましょう」

薬が効果的に効き、痛みもない理想の針を

高野教授が参画したプロジェクト、それは「マイクロ無痛針を使った経皮性薬剤配送システム」の開発である。

薬剤は投与されると、全身を巡りながら患部に届き効能を発揮する。通常、薬剤は患部に到達するまでに体内で吸収、分解されたりして、患部以外の部分にも拡散してしまうので、必要量の薬剤を患部に届けるには、必要量以上に薬剤を投与しなければならない。しかし、過剰に薬剤を投与すれば、副作用が発生する危険性も高まる。そのため薬剤は、必要なときに、必要な量を、必要な部位に到達させるのが理想と言われている。そして今、それを実現するものとして注目されているのが、薬剤配送システム(Drug Delivery System)、通称DDSである。

「私たちが考えているのは、皮膚の角質層に長さ数百ミクロンのマイクロ針を刺入して微細孔をつくり、そこへ、マイクロ針に塗布、または混合しておいた薬剤を投与する方法です。マイクロ針は極細なので、1本では効果が期待できないため、10mm角のパッチに100本以上のマイクロ針を取り付け、それを必要な患部に貼ることで、必要量の薬剤を効率的に投与できないかを考えています。そして、DDSと同時にもう1つ実現したかったのが、無痛針にすることでした」

普通、注射針の欠点は、強い痛みを伴うことである。糖尿病などでインスリンを、1日に何度も打たなければならない患者にとって痛みは大きな負担になっているが、無痛針が実現できればその恩恵は大きい。

「皮膚は角質層、表皮、真皮の3層から構成されています。神経が通っている真皮まで針を刺すと、痛みを伴ってしまう。そこで、針の到達地点を、神経の通っていない表皮でとどめることで、痛みをなくそうと考えました」

一般に用いられている湿布剤などは、痛みを伴わないものの、角質層の上に貼るため、角質層がバリアとなって薬剤が浸透しにくい。一方、高野教授らが研究している薬剤の投与方法は、角質層に必要最小限の孔を開けるため薬剤が浸透しやすい上に感染などの副作用も最小限におさえられる。そのうえ痛みもない。実現すれば、まさに理想の針の誕生である。

「針には、ポリエチレングリコール(PEG)という素材を使います。PEGは、人体に無毒で加水分解性があるので、体内で針が折れたとしても溶けて消えてしまう非常に安全な物質です。ただ、折れやすく刺さりにくいという欠点があり、それを克服するために、宮野尚哉先生が行っている材質改善と、私が取り組んでいる皮膚の力学という工学が必要なのです」

今回のプロジェクトの研究チームは3つに分かれている。材料を改良していく「材料チーム」、その材料を使って針の形状のバラつきをなくし製造コストを考える「製造チーム」、そして、パッチや針の形状を考える「設計チーム」である。高野教授が所属しているのが設計チームだ。

「何度も何度も試作品をつくって検証するには膨大な時間がかかるため、こうしたプロジェクトの設計の場合、シミュレータを使って完成度の高い試作品をつくり、それを使ってトライ&エラーを繰り返す方法がもっとも現実的な方法です。ところが、いざシミュレータをつくろうという段階になって、思いもよらぬことに気づきました」

“信頼できる”シミュレータに欠かせない実証のための新しい実験観察法

皮膚はどれくらいの力を加えると破れ、また、投与された薬剤はどのように浸透していくのか。シミュレータを使ってデータの解析ができるようにするために、まず皮膚の物性値のデータベースがなければならない。ところが、その物性値がどこにも存在しなかったのである。

そこで、高野教授は過去の論文を調べ上げ、その中で唯一見つけたのが、献体の皮膚から取得した物性値だった。

「その論文から拾ってきた皮膚の物性値を使って、シミュレータをつくることもできますが、一言で『皮膚』といっても、欲しいのは角質層と表皮の区別であり、角質層の厚さはかかとと手では違うように、部位によって異なり、年齢や人種によっても違ってきます。“信頼される”シミュレータをつくるためには、その論文のデータにはない膨大な物性値を知らないといけないのです」

皮膚の物性値をとり、医者や製薬メーカーに信用されるシミュレータを開発する。それは決して容易なことではない。一般に物性値をとるのに使われているのは「ひずみゲージ」である。対象物にセンサをつけ、ひずみを電気抵抗値として読み取るというものだ。しかし、この方法は皮膚には到底使いものにならない。

マイクロ針の刺入性の力学的データをとるため、高野教授はある装置を開発していた。皮膚の状態を仮想的につくり出す装置だ。人工培養してつくられたテスト用スキンを、真ん中に丸い穴の開いたプラスチック板にはさみ込んで装置にセット。皮膚が露出している丸い部分に向かって下からシリコンゴムでできた凸状のものを押し当てて、本当の皮膚のような“ピンと張った状態”をつくり出すのだ。その皮膚が露出している部分が、わずか直径7mmほどだった。

「どうしようか思案していたときに思い出したのが、立命館大学時代に使った装置でした」

勝算もあった。別途、歯科インプラントのシミュレータ開発の中で、高野教授はインプラントの素材として、数十ミクロンの小孔を有する多孔質体(ポーラス)チタンの強度に関する研究をしている。その試験片の大きさは10mm程度であったが、その装置は応力集中部のひずみ分布までを高分解能でしっかりとらえていた。装置の名は、非接触3次元変形解析システム『ARAMIS(アラミス)』だった。ダイムラークライスラーに代表される自動車メーカーや、航空機、スポーツシューズの開発など、主に製造業で活用されている光学機器。これを医学の分野で活用したらどうか。

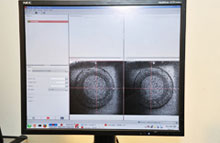

ARAMISは各種複合素材を含む金属や合成樹脂等の材料試験における試験片の3次元変形、歪を高精度に測定するための最適なシステムです。 試験片や複合素材の静的、動的変形を非接触でおこない、材料特性や変形特性を3次元的に可視化し、解析が可能です。

「ARAMISは、金属や合成樹脂、複合素材などの測定対象物を非接触で測定し、ゆがみ量や3次元変異量を可視化できる装置です。対象物の変形していく過程を連続撮影し、測定結果を時系列で並べて、“変形していく様子”を捉えることができます。」

ただ1つ心配だったのは、チタン素材と違って、測定対象物のテスト用スキンがウェット状態であること。ARAMISは、測定対象物の表面にスプレーを吹きつけ、ランダムパターンを作成するので、しっかりと塗装できるのだろうかと不安でした。

そして、測定当日、恐る恐るテスト用スキンにスプレーを吹きつけて装置にセット。皮膚の張り具合を得るために、初めてARAMISを使って測定が行われる様子を、高野教授は固唾を呑んで見つめていたのである。

時を経て、確かな樹へ

「下から凸状のものを押し当てて、皮膚が張っていく様子をARAMISで撮影しました。結論からいうと、満足のいくデータをとることができました。目視では決してわからなかった皮膚の状態をはっきりと数値で見ることができ、予想していなかった新しい知見も得られました。同一資料で、ひずんでいく様子が時系列にわかるので、データの信頼性も高い。まずは信頼されるシミュレータの実現に向けて、第一歩を踏み出すことができました」

しかし、まだまだ課題は山積している。研究している針の材料のPEGは、加水分解性のため、水に溶けるといった現象も加味しながら、針が刺さっていく様子をシミュレーションできるようにしなければならない。

「最終ゴールは、“必要な量の薬剤を必要な部位に届け、身近な日常生活に貢献すること”です」

高野教授には1つの目標がある。自身が開発したシミュレーションソフトウェアとシミュレータ装置一式が標準化され、それらの道具が簡単に利用でき、製薬企業や医学部の研究者が、自由にパソコン上で仮想実験ができるようになることだ。そうなれば、高野教授たちが研究するマイクロ針だけでなく、さまざまなDDSや無痛針の登場が期待できる。

20年後、大人は子どもたちからこう質問されるかもしれない。

「昔の注射って痛かったの?」

10代のときに生まれた1つの芽。

それは四半世紀の時を経て、未来を創る確かな樹へと成長しつつある。