スポット溶接の基本

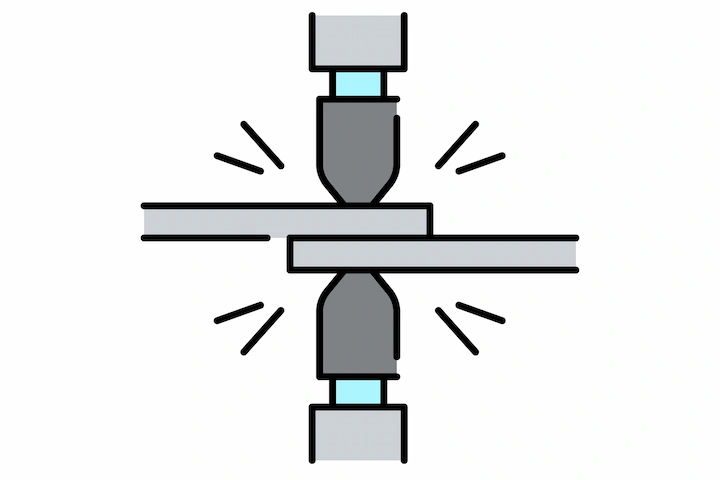

スポット溶接は、金属板を圧力で密着させた上で電流を流し、発生した熱で接合部を溶解・冷却するプロセスです。特徴として均一な品質、高い強度、短時間での加工が挙げられます。主に自動車や電子機器の製造工程で活用されており、溶接機の性能や電流調整が製品の品質を左右します。

また、打点ごとに検証する作業も重要です。近年は異種金属同士の接合や冷却方法の工夫など多様化が進んでおり、使用例も拡大しています。スポット溶接は、工程の効率化や大量生産に不可欠な溶接技術です。

他の溶接方法との違い

スポット溶接は圧力と電流による局所加熱が特徴で、アーク溶接やレーザー溶接とは用途や精度、加工効率が異なります。

アーク溶接とスポット溶接の違い

アーク溶接は、電気のアーク放電による高温で金属同士を溶融・接合する方法です。一方、スポット溶接は金属板同士を圧力で密着させた状態に電流を流し、限られた打点だけを局所的に接合します。アーク溶接は厚板や大型部材にも適用できますが、スポット溶接は薄板や複数箇所の高速接合に特化しています。

また、スポット溶接は熱影響が少なく、熱変形量が少ないため、量産品の品質維持に向いています。検証作業や検査も効率的に行え、製造業では両者を使い分けることでプロセス全体の最適化が可能です。

レーザー溶接とスポット溶接の違い

レーザー溶接は、高出力レーザー光を用いて金属の溶融・接合を行う技術です。スポット溶接は圧力と電流による局所加熱で接合を実現します。レーザー溶接は微細で精密な接合や異種金属への対応が得意ですが、設備や安全管理面でコストが高い傾向があります。

スポット溶接は自動車ボディや電気部品の量産、大きな打点数への対応に向いており、冷却や検証が標準化しやすいメリットがあります。用途や必要な精度・強度に応じて、両者の特徴を活かした溶接方法を選ぶことが大切です。

スポット溶接機の種類と選び方

スポット溶接機には、手動式・自動式・ロボット連携型・ポータブルタイプなどさまざまなタイプがあります。用途や加工する金属の板厚、打点数、生産量に応じて最適な機種を選定することが重要です。また、電流調整や圧力制御、冷却システムの有無も品質や精度に影響します。

自動車産業では大型自動機が、高精度部品製造では微細な制御が可能なデジタル式溶接機が好まれます。近年はバッテリー修理・DIY向けの小型溶接機も注目を集めているため、検証や試用を重ね、メリット・デメリットを比較しながら選択すると効率的です。

スポット溶接のメリット・デメリット

スポット溶接のメリットは、作業効率が高く大量生産に適していること、溶接品質の均一性が高いため、強度も十分確保できることです。また、水冷式を使用することで熱を抑え、電極の温度上昇を防ぐことで安定した溶接品質を実現し、製品品質の安定にも寄与します。

一方、デメリットは、接合部が局所的になるため、異種金属や厚板素材に不向きなケースがある点です。打点数や圧力の管理を誤ると、溶接の不具合や強度低下が生じるリスクも考えられます。必要に応じて他の溶接方法との組み合わせや検証作業を行うことで、潜在トラブルの未然防止が可能です。

スポット溶接の精度向上方法

スポット溶接の精度を高めるには、溶接機の適切な選択とパラメータ調整が不可欠です。具体的には、圧力・電流値の最適化、冷却工程の管理、打点位置の制御などが挙げられます。

また、作業者の技能だけでなく自動化装置や検証システムを導入することで、人為的ミスを防ぎ均一な品質が保てます。特に異種金属や小型部品の溶接には、精度検査やシミュレーション技術の活用による事前検証が重要です。実際の使用例として、AIやAR技術による打点数管理と位置精度の向上も近年注目されています。

スポット溶接の検査方法

スポット溶接の検査では、強度測定や打点数・位置確認、冷却状態のチェックが重要です。

強度の検査

スポット溶接における強度の検査は、製品の安全性や品質保証の面で欠かせない作業です。主な検査方法としては、引張試験・せん断試験・破壊試験などがあります。たとえば、接合部に一定の力をかけて溶接部が耐えられるかを確認し、打点の均等性や精度を評価します。

さらに非破壊検査として、超音波検査や渦流検査を活用することで、内部の欠陥も効果的に発見できます。強度検証を徹底することで、製造工程全体の品質維持と安全性の向上が期待されます。

位置・打点数の検査

位置や打点数の検査は、スポット溶接の精度・強度を左右する重要な工程です。具体的には、溶接マークの間隔や打点のずれを目視や画像認識装置で測定し、設計通りの箇所が確実に接合されているかを確認します。打点数の不足や過剰も製品品質に影響を与える可能性があるため、作業履歴の記録や、検査履歴の管理、AIやARなどデジタル技術の導入が増えています。検証精度を高めることで、全数検査の自動化が可能となり、製造業現場の効率化に寄与します。

スポット溶接の検査の課題

スポット溶接の検査には、人手による目視の限界や、打点のばらつき検出が難しいという課題があります。加えて、異種金属や複雑な形状への検査適用も従来技術では精度にばらつきが生じやすく、検証の自動化が十分に進んでいない現状があります。従来型の検査では冷却や圧力の管理が不十分な場合もあり、精度や強度の不具合を見逃すリスクも存在します。

今後はAIやARによる検査の効率化や全数検査の自動化など、品質管理のイノベーションが求められており、製造業の生産性向上のためにも早急な対策が必要です。

ARを用いた目視検査の効率化

AR技術を活用した目視検査は、スポット溶接の精度・効率向上に大きな効果をもたらします。具体的には、ARデバイスを用いて実際の製品上に打点位置や検査項目をリアルタイムで重ねて表示することで、スポット溶接の打点位置の検査を瞬時に実施できます。実際の製品を映したカメラ映像と打点位置を重ねて表示されるため、打点位置のずれや、そもそも打点がないかの判断スピードが従来の方法に比べ格段に向上します。

また、ARデータを製品に重ねた状態で写真を撮影することで検査記録を残せ、検査項目を事前に設定して表示することで検査漏れの防止にもつながります。これらの機能を用いることで作業者の検査ミスを減らし、圧力や冷却不良による問題も正確に把握できます。これにより、従来の目視検査の課題である打点数の見誤りや位置ずれ検出の遅れを改善できます。現場の検証作業が効率化し、異種金属部品の検査や複雑製品にも応用が可能となるため、スポット溶接の品質維持に有効です。

AI活用で検査を効率化する「SuPAR」

スポット溶接の検査工程には、高精度な検証技術が求められています。そのなかで、ARを活用した「SuPAR」は前項で説明した目視検査の効率化ができるほか、画像解析技術を用いてAIによって打点数・位置・品質を自動判定し、目視検査の作業時間を大幅に短縮できます。

打点位置や検査項目をARを用いて製品に重ねて表示した状態でカメラに写すことで、スポット溶接の打点が意図した場所にあるか、打点の有無やずれを自動で判定します。カメラの画角内の溶接打点をすべて判定できるため、特定箇所の打点位置を一度に確認でき、検査時間の短縮につながります。これにより、従来の検査方法では見逃しがちな不具合も、AIが瞬時に識別することで検査精度が向上します。

また、SuPARでは打点位置を判定した際に、各打点位置の写真を自動取得します。これにより、記録作業が効率化され、記録漏れで後から検査時の状態を確認できないといった課題も解消できます。また、異種金属や複雑な製品にも柔軟に適用できるため、製造業全体の品質管理の効率化に貢献します。

SuPARお役立ち資料

本記事に関連する資料をダウンロードいただけます